发布时间:2023-09-27

作者:中铸协

浏览量:2372

9月25日,第八届全国铸造行业创新发展论坛在合肥开幕,论坛首日,6项战略合作签约、《铸造产业专利导航分析蓝皮书》隆重发布、先进集体与个人表彰颁奖以及紧凑精彩的十余场学术报告缤纷上演,精彩纷呈、气氛活跃、掌声不断,与会代表纷纷表示受益匪浅、意犹未尽。

9月26日,一体化压铸、3D砂型打印、数控加工、轻量化之挤压铸造、半固态注射成型工艺、数字化技术……聚焦多维度思辨与智慧碰撞,4场引领行业发展热潮的分论坛延续昨日精彩、在大家的热情和期待中陆续拉开帷幕,围绕绿色智能、前沿技术、高质量发展,学者专家们分享学术成果,探讨技术经验,继续为大家奉献着一场场内容丰富、形式多样、智慧涌流的学术盛宴,报告现场座无虚席、现场交流氛围火热,与会代表们就行业发展各抒己见,满满的干货、实在的案例与技术分析正幻化为“洪荒之力”,在江淮大地掀卷起万丈巨澜!

现在就让我们一起走进铸造前沿技术分论坛一、铸造前沿技术分论坛二,感受精彩时刻!

随着新一轮科技革命和产业变革加速酝酿,“中国铸造”转型升级已然步入关键十年,行业新技术、新模式、新业态不断涌现,关键领域核心技术发展方兴未艾,面对一个挑战频发的新未来,铸造前沿技术的火花已势成燎原。

铸造前沿技术分论坛一

报告环节由布勒( 中国) 机械制造有限公司首席专家卢宏远主持。

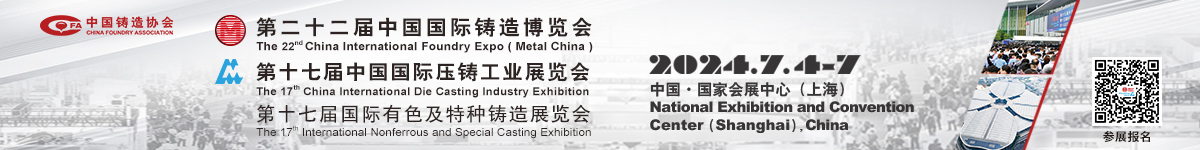

布勒( 中国) 机械制造有限公司首席专家卢宏远在题为《大型一体化压铸对压铸设备与工艺的要求》的报告中,针对目前大型一体化压铸中存在的问题,从压铸设备及工艺方面进行分析,阐述大型压铸设备及大型一体化压铸工艺的创新及发展要求。并根据国内大型一体化压铸的成效和进展,探讨进一步提升大型一体化压铸件的质量、性能及生产稳定性的措施,推动大型一体化压铸技术进步。

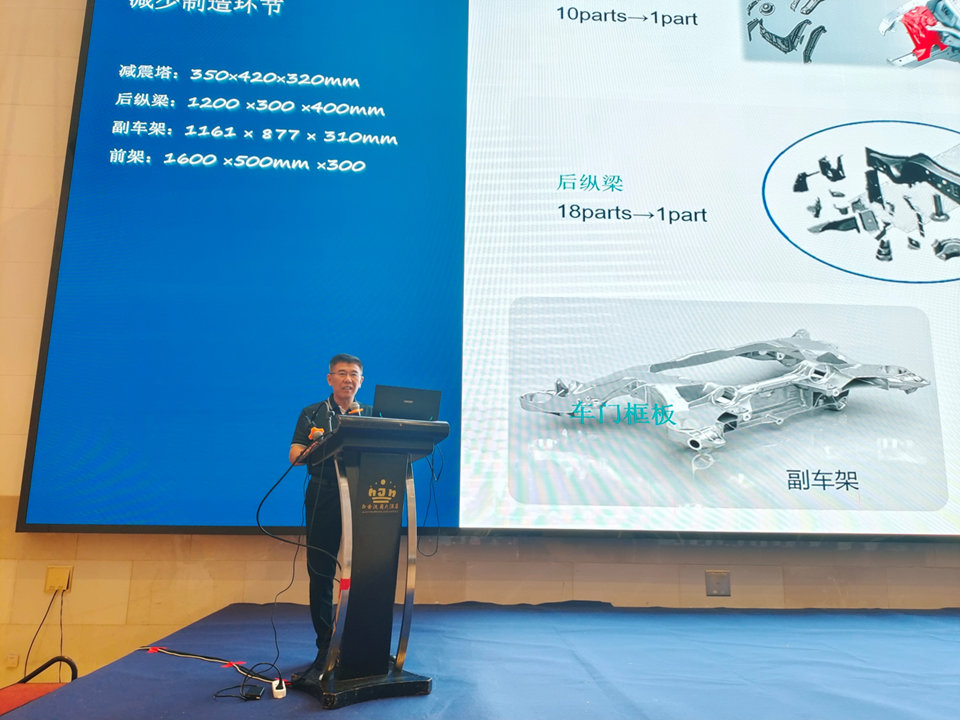

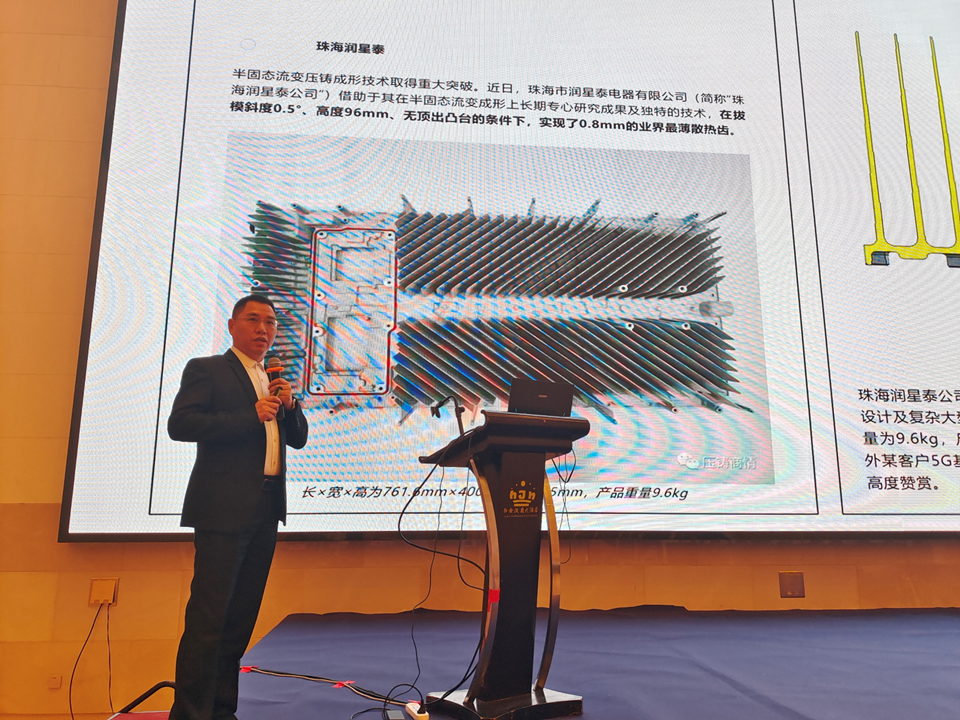

珠海市润星泰电器有限公司副总经理李谷南在题为《润星泰半固态技术研究及产业化应用介绍》的报告中,主要围绕珠海润星泰公司在半固态压铸技术的创新研究及产业化应用,介绍合金材料、数字仿真、模具技术、装备技术、制浆工艺、压铸工艺、产业化应用等关键技术,以及展示在这些方面取得的一系列研究成果和为客户解决压铸产品轻量化、高性能方面的成功案例,同时对半固态流变成形技术后续进一步创新研究和多领域产业化应用推广的思考及分析。

新能源汽车对汽车底盘轻量化提出了更高的要求,铝合金特别是中空铝合金的低压与差压铸造得到了更加广泛的应用。浙江万丰科技开发股份有限公司高级经济师、高级工程师吴军在题为《低压与差压铸造在新能源汽车上的应用》的报告中,结合本公司多年对低压与差压铸造设备与工艺的研究,对底盘零部件的低压与差压铝合金零部件的生产应用,与铸件的后处理及整厂解决方案的实施作了相应介绍。

镁合金半固态注射成型工艺是一种将注塑工艺与压铸工艺结合起来、生产出的压铸件与常规冷室镁合金压铸机生产出的压铸件相比,组织更加的致密、性能更优,并且更加的环保。宁波保税区海天智胜金属成型设备有限公司高级应用专家周连君在题为《镁合金半固态注射成型工艺现状及未来展望》的报告中,介绍了镁合金半固态注射成型工艺的原理、优缺点,工艺现状、汽车轻量化带来的一体化镁合金压铸件的机遇以及挑战等。

新能源汽车集成化铸件方兴未艾,苏州明志科技股份有限公司高级工程师陆高春带来的题为《基于精密组芯工艺的新能源汽车副车架开发总结与趋势展望》的报告,通过对新能源汽车行业集成化副车架的背景和存在问题思考分析,提出精密组芯铸造工艺创新解决方案,总结开发取得成果和关键技术;并对集成化副车架以及大型铝合金铸件开发趋势展望,给新能源汽车行业集成铸件开发提出技术路径优化的规划建议。

宁波星源卓镁技术股份有限公司研发总监谢胜川在题为《镁合金集成电机壳体研究及半固态成型工艺技术》的报告中,主要围绕新能源汽车轻量化的创新和发展背景下,从镁合金材料性能、集成电机壳体压铸工艺技术、半固态成型工艺技术等方面取得的成效和开展的工作进行案例介绍,体现镁合金铸件的相关优势,以便提高镁合金整车应用量。

铸造前沿技术分论坛二

报告环节由中铸协等温淬火铸件分会秘书长、禹州恒利来新材料股份有限公司副总经理闫启栋主持

苏州兴业材料科技股份有限公司营销总监、高级工程师马西林在题为《铸造粘结剂的创新成果及研究导向》的报告中,以铸造粘结剂发展简史为引子,介绍了呋喃树脂、冷芯盒树脂、酚醛树脂等主流铸造用树脂的创新技术成果及产品提升概要,着重阐述了铸造粘结剂研究的个性化导向、生态、低碳导向、可再生、易降解导向、功能化导向、无毒固化剂导向等,最后指出了建立粘结剂高温评价体系的重要性及迫切性。

球化率是球墨铸铁的重要质量指标之一,力学性能是球墨铸铁应用的设计基础,但球化率与球墨铸铁力学性能之间的定量关系少有报道。河海大学材料科学与工程学院教授王泽华在题为《球化率对球墨铸铁力学性能和断裂机理的影响》的报告中,主要介绍了球化率与铁素体球墨铸铁抗拉强度、屈服强度、断后伸长率和冲击功的定量关系,铁素体球墨铸铁的拉伸强度Rm、屈服强度Rp0.2、断后伸长率A5 和冲击功值KV2与球化率成良好的线性关系,球化率影响球墨铸铁的断裂方式,球化率影响球墨铸铁的断裂方式。

传统的铸造工艺设计基于铸造工程师的项目经验,根据铸件的结构来确定工艺布局和工艺参数;在拆盲盒式的若干开模试验中来调整工艺布局和工艺参数,费时费力。一些铸造厂会在设计好铸造工艺和铸造参数后借助仿真软件来提前对工艺进行模拟分析,把模拟软件当作为一个“检具”。迈格码(苏州)软件科技有限公司技术总监严世松在题为《MAGMASOFT® 自主优化—铸铁》的报告中,以MAGMA 自主优化为中心,介绍如何跳脱“检具”思维,以“治具”的方式来思考,从工艺设计的大数据中寻求的稳健的铸造工艺。

富士电机是全球领先的IGBT 元器件供应商,持续开拓和服务于中国市场,从2008 年开始把先进的IGBT 电源技术成功应用于中频电炉系统以来,目前已经实现单台电源柜最大功率12000kW。同时,富士电机也在致力于把IoT 技术导入铸造行业,以实现铸造产线的智能化。富士电机(中国)有限公司技术经理马洪涛在题为《富士电机中频电炉介绍》的报告中,分享了富士电机的成长历程、产品门类、核心IGBT 器件、中频感应电炉系统、IoT 技术应用前瞻、行业政策导向等。

铸件薄壁化、轻量化、高强度是柴油发动机的必然趋势。广西玉柴铸造有限公司铸造技术总师吴宝成在题为《高强度高刚性球墨铸铁气缸体的研发与工艺控制》的报告中介绍了玉柴铸造QT900-2材质气缸体的工艺研究过程,开发出一种屈服强度远超过现有水平的材料,以满足发动机的发展要求,并从技术发展的需要、高牌号气缸体的工艺研发思路以及工艺要点等方面对高强度高刚性球墨铸铁气缸体的工艺研究进行了阐述。

镍基合金M35‐1是一种具有卓越耐腐蚀性能的合金材料, 广泛应用于电站和电气设备、纺织工业、酸洗设备、船用设备、食品制造、干洗、化工等领域。M35‐1材料在冶炼、出钢、浇注等过程中极易吸气,导致铸件的内部及表面气孔;此材料冒口对铸件的补缩效果很差,易导致铸件的缩松缺陷,若合金液含气量较高时,更容易导致铸件的缩孔、缩松缺陷,严重时导致铸件报废或大大增加铸件的挽救成本。安徽应流集团霍山铸造有限公司副总经理、总工程师曹启稳在题为《A494 M35‐1合金铸件气孔缺陷分析》的报告中,通过M35‐1材料合金铸件生产过程检测分析,提出减少气孔的部分方案,减少铸件的气孔缺陷。

多路阀体铸件阀孔结构复杂、易变形、尺寸精度要求高,因此在铸造生产中有较大的挑战。徐州徐工精密工业科技有限公司工艺技术部部长柏建雨在题为《大吨位挖掘机用多路阀铸铁件研发进展》的报告中,主要介绍了大吨位挖掘机用多路阀铸铁件研发进展情况。生产多路阀铸件,主要包括浇注系统设计、砂芯设计、材质成分的控制等。由于其特殊的使用工况,对铸件质量要求较高,检测标准远高于一般铸件。多路阀铸件采用球墨铸铁材料,该类材料在凝固时,由于凝固温度区间较宽,容易产生缩松等凝固缺陷,使制造的难度大大增加。报告分析了以上铸件的材料、工艺等难点,介绍了国内的研发情况。目前国内已经实现多路阀的产业化,基本可以满足液压市场的需求。

禹州恒利来新材料股份有限公司副总经理闫启栋在题为《高镍奥氏体球墨铸铁用球化剂及球化处理工艺》的报告中,详细介绍了冲入法和喂丝法球化在高镍球墨铸铁中的优劣及其应用情况。

紧跟国家制造业转型升级的战略部署,中国铸造业在关键技术领域实现了从模仿跟随到与世界领先水平并跑甚至领跑的重要转换,产业技术革新不断加速,颠覆性研发成果层出不穷,全新产业赛道快速涌现,“苟日新,日日新,又日新”的奋进与开拓精神正链动起更多的发展新动能,以技术创新驱动高质量发展,催生出更多的发展机遇。拼搏铸就辉煌,思路改变未来,以本届论坛为新的起点,铸造行业将继续阔步向前,同心同向,共同打开机遇之门,拥抱高质量发展的美好明天!