发布时间:2023-11-28

作者:峰华卓立

浏览量:1353

近期在汽车行业发生的两个热点事件,引发了全球对砂型3D打印技术的广泛关注。

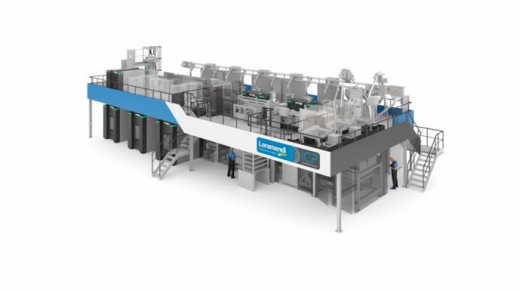

其一,宝马集团实现全球首个全自动增材制造量产砂芯生产线的安装和运营,宝马集团也是首家利用砂型打印技术实现发动机零部件量产的厂商。本次曝光的全自动化砂芯生产线将在快速生产和实现优化设计两个方面受益于3D打印技术。

宝马砂芯生产线效果图

其二,通用汽车基于打不赢就买下的方式,“抢走”特斯拉在压铸领域的关键供应商,完成对Tooling & Equipment International(TEI)的收购,该公司曾协助特斯拉开发车身一体化压铸“Gigacasting”技术, 这是一种以更低成本生产大型车身零部件的砂型3D打印方法。

那作为汽车行业轰动事件的砂型3D打印技术到底有什么厉害之处,能够吸引汽车巨头纷纷布局呢?作为中国砂型3D打印技术的先驱—峰华卓立,能够给我们带来一些启示。

大型部件一体铸造被汽车厂商广泛关注

通常,大型压铸的初始都需要进行测试之后开模,而大型模具的生产制造和测试,除了成本高、周期长之外,修改模具也是非常棘手的问题,大型砂型3D打印技术为压铸模具开模和模具方案论证缩短周期,往往同一车型的研发周期缩短50%以上,成本节约几百甚至上千万美元。同时,对于内腔模具的型芯量产,也将在铸造行业获得极大应用。路透社称,砂型铸造的设计验证过程的成本(即使有多个版本)是最低的——仅为金属原型的3%。马斯克从一开始的愿景就是找到一种将车身底部铸造成一体的方法,而特斯拉、宝马、通用汽车等对3D打印砂模的探索正在改变整个行业游戏规则。

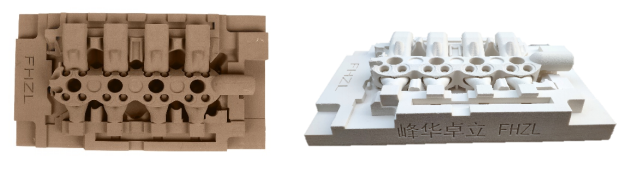

近20年来,广东峰华卓立一直在国内推行无模铸型制造技术。特别是在汽车行业,该技术已经广泛应用于传统燃油汽车和新能源汽车的快速研发试制,为国内主流主机厂实现新车的快速开发提供了强大支持,服务价值超过4000万元/年。

使用FHZL技术制作的汽车发动机3D打印砂芯

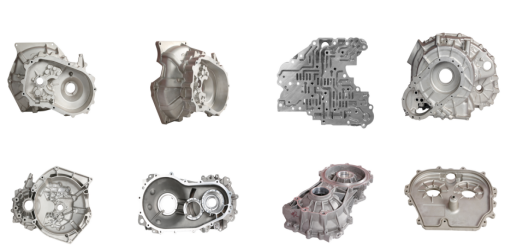

3D砂型铸造的汽车零部件应用(峰华卓立供图)

市场的需求趋势似乎在向着巨型铸造的方向发展,对于汽车主机厂商而言这将成为至关重要的生产战略,标志着汽车行业的重大变革。

巨型铸造是特斯拉开发的一种制造工艺,用于生产汽车零部件的大规模单件铸造,而3D打印推动了特斯拉巨型铸造的发展。这一生产能力的实现,关键在于砂型3D打印技术。据外媒报道,特斯拉今年在进一步推动使用3D打印砂模来一次性铸造大型复杂汽车零部件生产,以提高汽车制造效率和降低汽车制造成本,从而推动汽车制造业重大改变。

这种技术的优点是 “加工步骤显著减少,制造效率提高5-10倍”, “部件数量减少70%,大幅降低成本”,“车身质量提升,刚性增强,安全性能更出色”,“车身轻量化10%,续航能力提高14%”。

这种方法可能会大幅降低生产电动汽车所需的成本和时间,尤其是对于汽车底盘等大型零部件。传统金属模具在修改上价格昂贵且耗时长,但3D打印砂模提供了一种更灵活、成本效益更高的解决方案,可以快速进行设计修改和创新。这一发展符合特斯拉的“非约束式”制造战略,该战略旨在简化生产流程,降低成本,进一步巩固特斯拉在汽车行业的颠覆者地位。

2022年,奔驰全新发布的概念车VISION EQXX中,采用了3D打印砂型与铸造结合的方式,生产出奔驰有史以来最大的铝铸件 BIONEQXX 零件,实现了集70多个部件整合为一个单一的、仿生、优化结构铝铸件的制造。

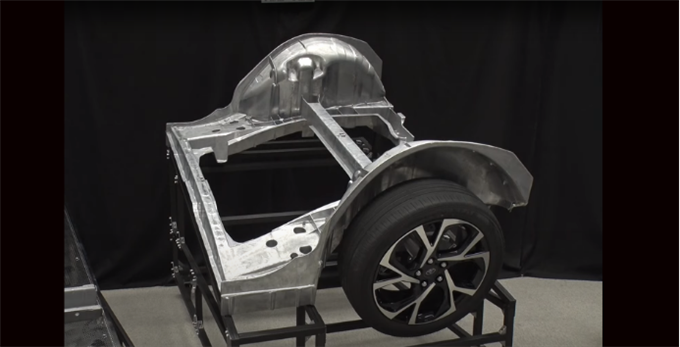

Vision EQXX的3D打印+铸造技术所制造的车架

日本丰田汽车集团公司也于今年展示了其首个巨型铸件,这将有助于其降低即将推出的基于全新架构的全电动汽车的制造成本。丰田公司此前曾表示,将从从特斯拉的制造工艺中汲取灵感,如使用巨型压铸以简化生产,最终降低成本并提高利润率。其最近展示了用单个大型金属件取代之前由33个不同部件组成的设计,首款电动车型将于2026年以雷克萨斯品牌首次亮相,续航里程超过600英里。

丰田一体化压铸后车身

3D打印技术应用新突破——从单一部件到整体结构铸造

可以看出,特斯拉、通用、宝马、丰田等汽车厂都在扩大3D打印技术在生产上的使用,通过采用3D打印砂模一次性铸造大型复杂汽车零部件,能够提高生产效率并降低成本,从而彻底改变了汽车制造方式,国内厂商如BYD、广汽、长城等也在积极布局,作为这些厂商的合作伙伴,峰华卓立一直在积极探索更多合作的可能,推动砂型3D打印技术的发展,为未来汽车制造业带来更多可能性。

近年来粘结剂喷射3D打印技术的发展已经不再局限于单一零部件的制造,而是深入到汽车的整个结构设计和生产工艺中,重新定义汽车制造,进一步推动汽车制造行业的智能化、高效化和可持续发展。

值得一提的是,正是基于新能源汽车市场的快速发展和对制造成本与生产效率的要求,峰华卓立作为粘结剂喷射3D打印领域的龙头企业,也在积极探索并提供解决方案。

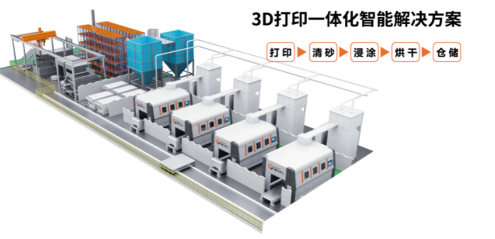

峰华卓立为行业客户提供3D打印一体化智能解决方案

据悉,峰华卓立即将推出第六代粘结剂喷射砂型3D打印技术,在成本增长有限的情况下,增材制造的生产效率提高30%左右,逐步向量产方向布局发展。目前,峰华卓立自主研发的PCM2500砂型3D打印设备,最大成形尺寸为2500mm×1500mm×1000mm,可为汽车制造提供创新的解决方案,并在规划PCM4500更大幅面尺寸设备推向市场,以应对巨型铸造时代的到来。

使用FHZL设备打印的铸造砂型(长2.45米,宽1.45米,单件重1.5吨)

峰华卓立新的粘结剂喷射技术,通过与微波固化结合,可以快速实现多种粘结剂和多金属铸件需求,并集成了余料在线回收利用技术,确保未粘合的材料95%以上实现重复利用。

PCM2500图片

巨型铸造现在被认为是电动汽车制造未来至关重要的一部分,这也是增材制造领域发展的关键契机。随着这种巨型铸造热潮扑面而来,它将推动整个汽车制造业的重大革新,也将给深耕砂型3D打印技术的企业带来重大的发展机遇,让我们拭目以待。