发布时间:2022-06-07

作者: 铸造工程

浏览量:3637

编辑导语:文中研究了硅含量对消失模铸造高硅球墨铸铁组织和性能的影响,利用光学显微镜和扫描电镜对石墨形貌及基体组织进行观察,利用万能拉伸试验机和数显布氏硬度仪测量其力学性能。结果表明,采用消失模铸造工艺,浇注温度为1 487 ℃、负压0.05 MPa、球化剂加入量1.3%制得的含硅量为2.9%~4.6%的高硅球墨铸铁,基体组织为全铁素体;硅含量增加使球状石墨尺寸减小,对基体的割裂作用减小;使得铁素体晶粒平均尺寸减小形成细晶强化;硅元素固溶于铁素体中形成置换固溶体,随着硅含量的增加在铁素体晶界上产生偏析且程度越来越大,使铁素体基体产生晶格畸变,对铁素体产生显著的强化作用,因此高硅球墨铸铁的强度和硬度随着硅含量的升高而升高。当硅含量为2.92%时,球状石墨平均尺寸为35.6 μm,抗拉强度为441 MPa,布氏硬度为128 HBW,伸长率为17%;当硅含量为4.59%时,球状石墨平均尺寸为26 μm,抗拉强度为683 MPa,布氏硬度为186.1 HBW,伸长率为17.5%,综合力学性能较高。

随着我国工业化进程的发展,球墨铸铁以其较好的综合性能已经成为工业生产中主要的金属材料,主要以铁素体基体为主,典型牌号为QT450-10,由于其优良的力学性能现已广泛应用在冶金机械设备、石油化工、管道工业、交通运输等行业,由于铸件的服役环境各不相同,对球墨铸铁的性能要求越来越高。

与混合基体铁素体球墨铸铁相比,硅固溶强化铁素体球墨铸铁具有较高的强度、韧性及加工性能,这种优异的性能使当今对高硅铁素体球墨铸铁的研究越来越多。瑞典学者Larker Richard将牌号为QT500-7的球墨铸铁硅含量提高至3.5wt.%时,其基体组织转变为全铁素体,抗拉强度达到500 MPa,伸长率是原来的两倍,硬度波动范围变小;朱昊通过将硅含量提高至3.2%~3.4%,利用高硅铁素体球墨铸铁研制出汽车轮毂,使同一铸件不同部位处的硬度波动从原先的30~40 HBW降低到15 HBW。唐中权等人对高速列车踏面清扫器本体铸件的硅碳含量进行调节,使其控制在Si 3.5%~4.3%、C 3.0%~3.5%,所生产铸件的抗拉强度可达到590 MPa,伸长率可达到16%;瀚德刹车片产品公司所生产的车辆制动杆壳体的材料为球墨铸铁,硅含量为3.0%~4.5%,抗拉强度为400~650 MPa,屈服强度为抗拉强度的70%~90%,伸长率为10%~12%,基体组织主要为铁素体。由于硅元素含量过高会使球墨铸铁发生脆性断裂,因此将高硅球墨铸铁应用在薄壁大型管件上存在一定难度,在此方面的研究也较为匮乏。

消失模铸造工艺与传统砂型铸造的不同之处在于泡沫白模的气化将带走部分热量,因此对浇注温度的控制尤为重要,浇注温度过低易产生非金属夹杂物,浇注温度过高会降低球化效果并产生碳化物影响性能;而硅含量也会影响球墨铸铁的共晶温度进而影响基体组织,因此利用消失模铸造得到全铁素体组织的高硅球墨铸铁这一研究具有重要意义。文中通过消失模铸造工艺制备硅含量2.9%~4.6%的高硅球墨铸铁,对其微观组织、力学性能进行研究,并分析硅元素对高硅球墨铸铁基体组织和力学性能的作用机理,为消失模铸造大型高硅球墨铸铁管件的工艺提供理论基础。

1 试验材料和试验方法

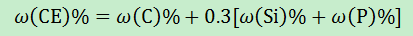

为了研究不同硅含量对球墨铸铁的组织与性能的影响以及硅元素对高硅球墨铸铁的作用机理,设计了1组QT450-10的球墨铸铁试样作为对照组,3组硅含量在3.5%~4.5%范围内的高硅球墨铸铁试样作为实验组,根据碳当量的计算公式:

在保持碳当量基本不变的情况下,硅含量升高,碳含量相对减小。使用1 t中频感应炉进行熔炼,消失模铸造工艺进行浇注,泡沫白模采用EPS材料,涂料主要成分为铝矾土,型砂为干硅砂,浇注温度为1 496 ℃,负压度0.05 MPa,浇注时间30 s,球化方式采用喂丝球化法,球化剂加入量为1.3%,孕育剂采用75硅铁,加入量为1.5%~2.5%。泡沫白模Y型试样的壁厚选取为24 mm,尺寸根据国标GB/T 1348-2019《球墨铸铁件》而定。得到最终的四组试样化学成分如表1所示。

表1 高硅铁素体球墨铸铁的化学成分(质量分数,%)

生产中铸态QT450-10球墨铸铁的硅含量需控制在2.5%~3.0%,A组试样的硅含量为2.92%,满足生产要求;根据Fe-C相图,在平衡条件下当碳当量为4.34%时为共晶成分,但硅含量的变化会使共晶点发生偏移,共晶成分发生变化,因此将球墨铸铁试样的碳当量控制在4.0%~4.4%范围内;四组试样的锰、磷、硫、镁等元素的含量大致在同一水平,综上,浇注所得的QT450-10和高硅球墨铸铁试样化学成分均满足实验设计要求。

将铸态的试样机加工为10 mm×10 mm×10 mm的金相试样,经研磨、抛光后,采用质量分数为4%的硝酸酒精溶液腐蚀10~15 s,利用Olympus-DSX500光学显微镜(OM)以及 ZEISS Ultra Plus场发射扫描电镜(SEM)对微观组织进行观察,并利用ipp-6.0和OLYCIA.m3图像分析软件对铁素体、石墨的相对含量及尺寸进行统计测量,参照GB/T 9441-2021《球墨铸铁金相检验》对石墨形态和大小进行分级评定。金相观察后,利用数显布氏硬度仪及维氏硬度计对试样的宏观硬度进行检测,布氏硬度检测载荷大小为750 N,维氏硬度检测载荷大小为300 N。力学性能采用AG-XPLUS万能试验机对试样拉伸试验,试样平行段直径为14 mm,标距为70 mm,长度为180 mm。

2 试验结果与讨论

2.1 硅含量对高硅球墨铸铁微观组织特征的影响

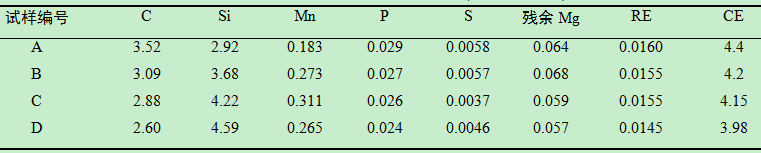

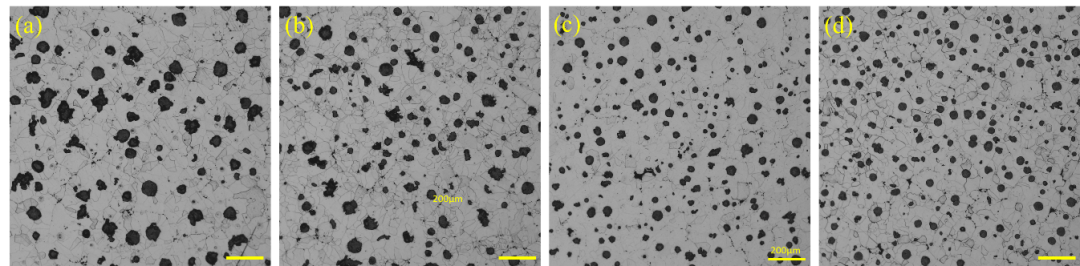

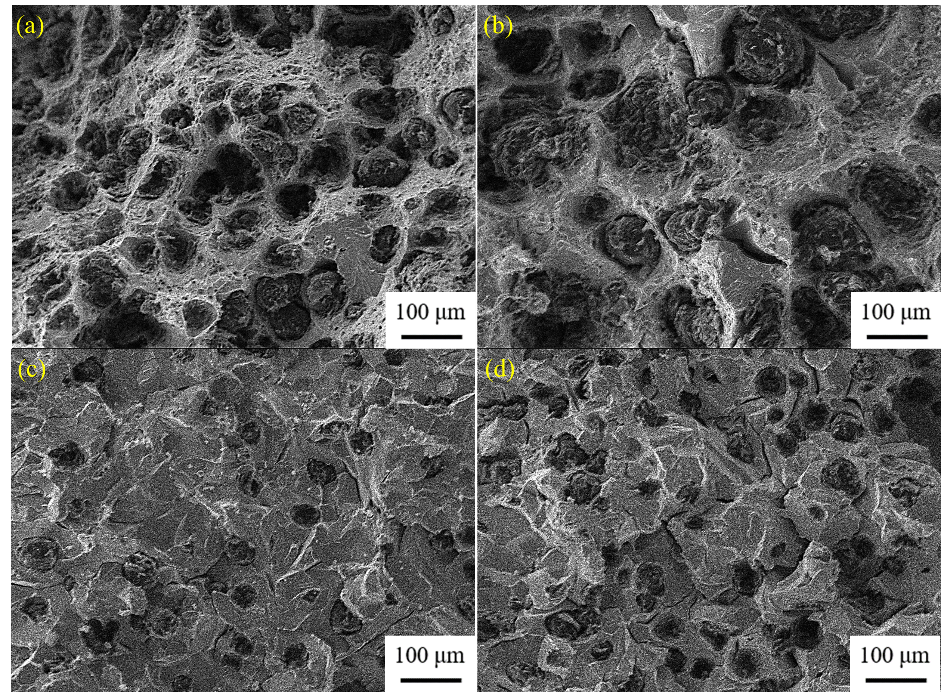

不同硅含量的球墨铸铁试样石墨形貌如图1所示,参照国际标准GB/T 9441-2021《球墨铸铁金相检验》,石墨的球化率均在90%以上,石墨的圆整度基本不变。

(a)2.92% (b)3.68%

(c)4.22% (d)4.59%

图1 不同硅含量的球墨铸铁试样石墨形貌

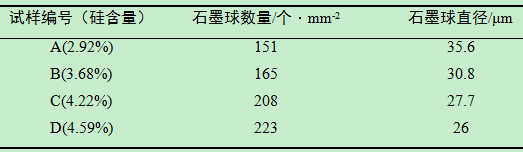

通过ipp-6.0图像分析软件对不同硅含量的球墨铸铁试样的石墨形貌进行统计,结果如表2所示;可以看出,硅含量为2.92%的QT450-10球铁单位面积中石墨球平均数量约为151个/mm2,球状石墨平均尺寸约为35.6 μm;硅含量为4.59%的高硅球墨铸铁单位面积中石墨球平均数量约为223个/mm2,球状石墨平均尺寸约为26 μm。随着硅含量的升高,球墨铸铁的石墨球尺寸细化,单位面积中石墨球数量增加。硅元素具有作为石墨形核核心的作用,硅含量增加导致稳定系和介稳定系的共晶温度范围增加,即奥氏体加石墨的共晶温度范围高出奥氏体加渗碳体的共晶温度范围,从而有利于石墨的获得,导致石墨球形核核心数量增加;在保持碳当量基本不变的条件下,随着硅含量增加,碳含量减少,从而石墨体积减小。因此高硅铁素体球墨铸铁的石墨球更细小均匀。

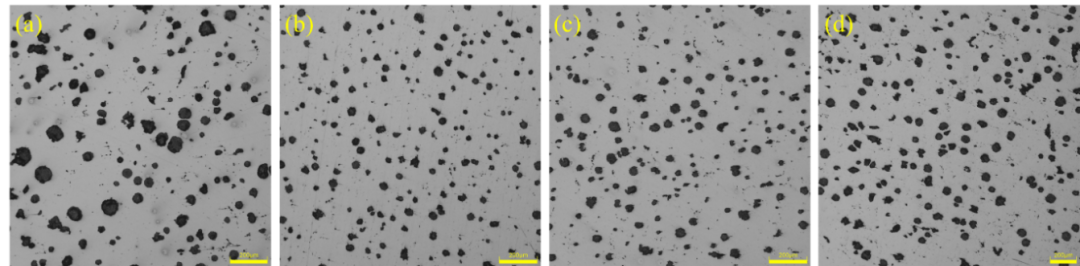

表2 不同硅含量的高硅球墨铸铁石墨数量及直径

不同硅含量的球墨铸铁试样基体组织如图2所示,由图2可以看出,硅含量2.92%的QT450-10球墨铸铁和高硅球墨铸铁的基体组织均由铁素体构成。从热力学角度分析,随着硅含量升高,共析转变温度升高,稳定系和介稳定系的共析温度范围增大,为铁素体的形成提供有利条件。从动力学角度分析,随着球墨铸铁凝固过程的发生,高温下生成的奥氏体在降低到共析温度时发生固态相变,由于高硅球墨铸铁石墨分布密集,奥氏体与石墨的距离缩短,奥氏体中的碳极易脱溶而扩散到共晶石墨上,而奥氏体中的碳扩散出去后就很容易在奥氏体界面上析出铁素体的核心,从而有利于铁素体的形成。

(a)2.92% (b)3.68%

(c)4.22% (d)4.59%

图2 不同硅含量的球墨铸铁试样基体组织

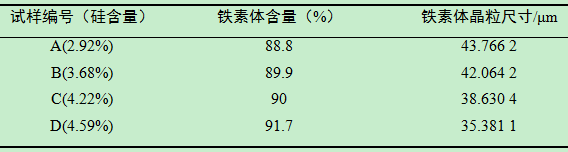

通过对不同硅含量的球墨铸铁试样的铁素体含量和铁素体晶粒尺寸进行统计,得到结果如表3所示。可以看出,硅含量为2.92%的QT450-10球墨铸铁试样铁素体平均晶粒尺寸约为43.766 2 μm,当硅含量为4.59%时,高硅球墨铸铁试样铁素体平均晶粒尺寸约为35.381 1 μm;随着硅含量的增加,铁素体晶粒细化,硅元素增加了球墨铸铁共晶转变的温度,共晶温度升高增加了铁液凝固前沿的过冷度,增加了奥氏体一次形核的核心,提高了铁素体的一次形核率,从而使晶粒尺寸逐渐减小。

表3 不同硅含量高硅球铁试样铁素体含量及晶粒尺寸

2.2 硅含量对高硅铁素体球墨铸铁力学性能的影响

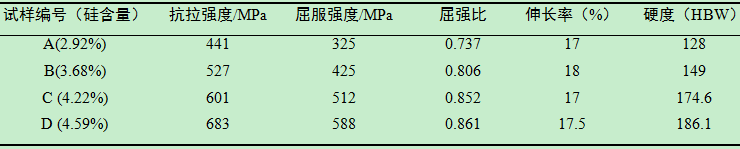

抗拉强度以及布氏硬度是评判球墨铸铁性能的两个重要指标,不同硅含量的铸态球墨铸铁试样力学性能检测结果如表4所示。可以看出,硅含量为2.92%的QT450-10球墨铸铁的抗拉强度为441 MPa,屈服强度为325 MPa,伸长率为17%,硬度为128 HBW;当硅含量为4.59%时,高硅球墨铸铁抗拉强度为683 MPa,屈服强度为488 MPa,伸长率为17.5%,硬度最高为186.1HBW。随着硅含量的增加,高硅球墨铸铁的力学性能逐渐增强。

表4 不同硅含量的铸态球墨铸铁力学性能

随着硅含量的增加,高硅铁素体球墨铸铁的强度和硬度升高,同时屈强比也越来越高,屈强比是指材料屈服强度与抗拉强度的比值,材料受力发生屈服后由弹性变形转为塑性变形,屈强比高的材料抵抗变形的能力强,不易发生塑性变形,同时可以节约材料、降低成本;球状石墨的尺寸逐渐减小,从而对金属基体的割裂作用小,硅含量的增加导致高硅球墨铸铁的共晶温度逐渐升高,提高了铁液凝固前沿的过冷度,增加了铁素体的形核率,使晶粒细化,晶界数增加,位错运动受到的阻碍增加,其强度、硬度及伸长率升高;但随着硅元素的增加,溶质原子在位错附近会形成柯氏气团,减小了材料的塑性变形能力,因此伸长率降低,在二者的综合作用下,高硅球墨铸铁试样的伸长率基本不变。

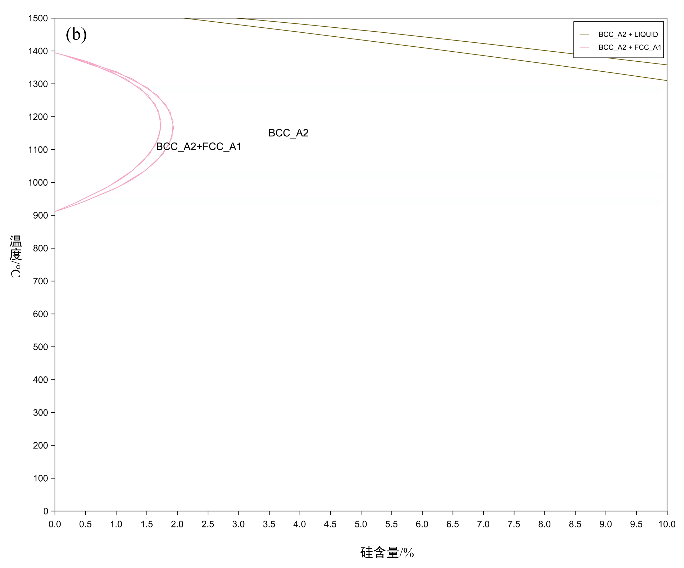

为了研究高硅球墨铸铁断口特征,采用扫描电镜对拉伸断口进行形貌观察,如图3所示。

(a)2.92% (b)3.68%

(c)4.22% (d)4.59%

图3 不同硅含量球墨铸铁试样的拉伸断口形貌

当硅含量为2.92%时,QT450-10试样断口形貌主要由韧窝形貌组成,属于韧性断裂,韧窝中心分布着球状石墨,部分石墨从韧窝中脱落,韧窝深度较浅,局部地区存在解理特征但解理面积较小;当硅含量为3.68%时,高硅球墨铸铁试样韧窝数量减少但深度加深,属于韧性断裂,但存在局部穿晶断裂,韧窝数量越多、深度越深,材料塑性越好;当硅含量为4.22%时,高硅球铁试样断口形貌为大面积的解理面,属于脆性断裂;当硅含量为4.59%时,高硅球墨铸铁试样断口形貌中韧窝的数量较少,存在解理面,且存在沿晶断裂。由于硅对铁素体具有很强的固溶强化作用使铁素体晶格发生畸变,铁素体塑性变形能力减弱,因此随着硅含量的升高,韧窝深度变浅,球墨铸铁的断裂由韧性断裂转化为脆性断裂,但由于基体组织为全铁素体基体且石墨细小均匀,因此高硅球墨铸铁仍表现处较好的宏观塑性。

3 硅元素对高硅球墨铸铁组织和性能影响机制

为了研究硅元素对高硅球墨铸铁的作用机理,对不同硅含量的球墨铸铁试样的铁素体基体显微硬度进行测量,利用扫描电镜对试样观察元素分布,通过X射线衍射分析铁素体晶格常数的变化。

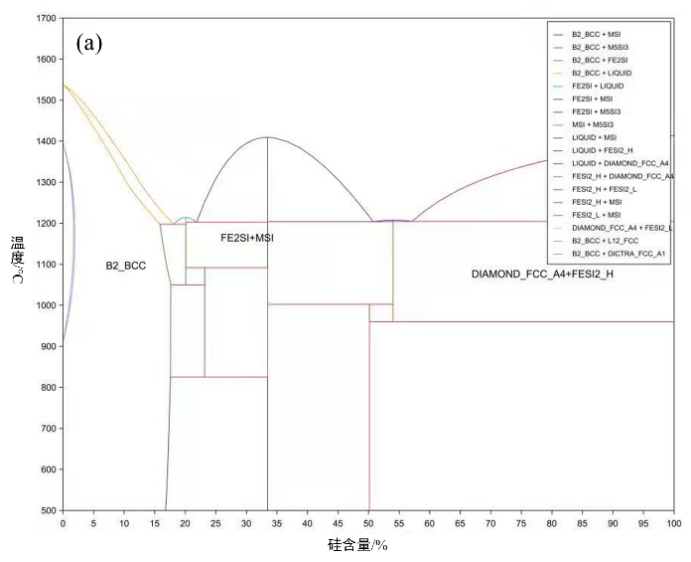

图4为平衡条件下的Fe-Si相图,其中,图4(b)为图4(a)当硅含量在0%~10%之间的局部放大,可以看出,在硅含量为2.9%~4.6%范围内,随着凝固过程的进行,晶体结构中只存在体心立方晶格,只有铁素体相存在,硅以硅原子的形式存在,硅可以完全溶于铁素体中。硅原子的原子半径为0.118 nm,铁素体为碳溶于α-Fe中的间隙固溶体,晶格间隙最大为0.633R即0.076 6 nm,其中R为铁的原子半径,硅原子的半径大于铁素体的晶格间隙,因此不能形成间隙固溶体;铁的原子半径为0.121 nm,大于硅的原子半径,因此硅可以溶于铁素体基体中形成置换固溶体。当硅含量超过9.5%时,随着硅含量的升高,铁素体相变成FeSi相,之后变成Fe3Si相。

(a) 硅含量0~100%的Fe-Si平衡相图

(b) 硅含量0~10%的Fe-Si平衡相图

图4 Fe-Si平衡相图

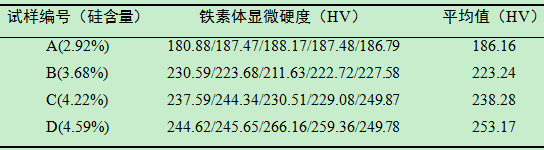

表5为不同硅含量高硅球墨铸铁的铁素体显微硬度,可以看出,硅含量为2.92%的QT450-10球墨铸铁的铁素体平均硬度为186.16 HV,硅含量为4.59%时,高硅球墨铸铁铁素体平均硬度为253.17 HV,具有较高的显微硬度;随着硅含量的升高,球墨铸铁铁素体的显微硬度逐渐升高,间接证明了硅元素对铁素体基体的固溶强化作用增强。同一硅含量的不同位置处硬度值存在偏差,说明硅固溶于铁素体基体中时产生了偏析。

表5 不同硅含量高硅球墨铸铁的铁素体显微硬度

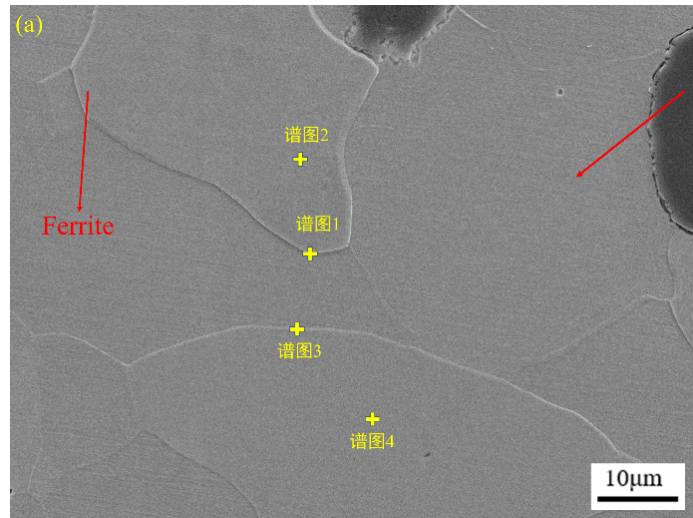

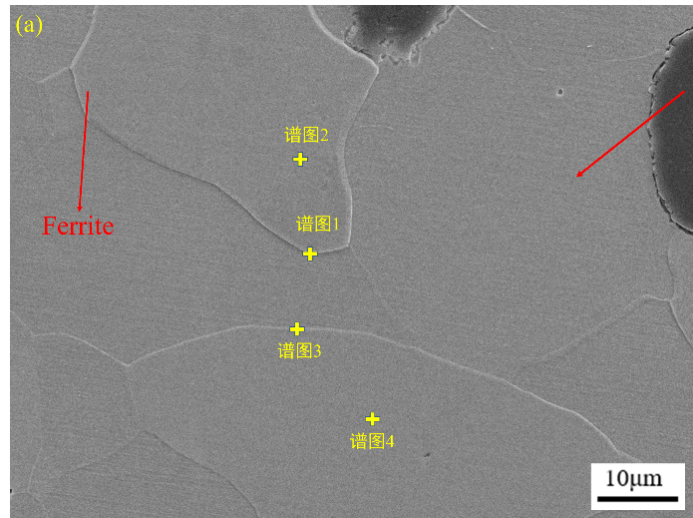

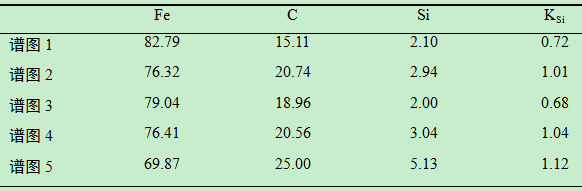

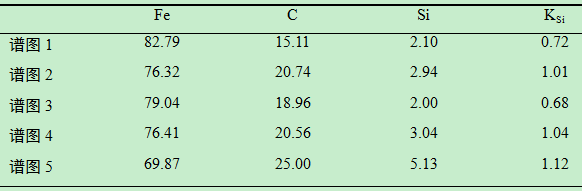

对不同硅含量的高硅球墨铸铁试样采用扫描电子显微镜的能谱仪进行点扫描,在铁素体晶内和晶界选点打能谱图,选点位置如图5所示;谱图1和谱图3为硅含量2.92% 的QT450-10球墨铸铁铁素体晶界处的取点,谱图2和谱图4为铁素体晶粒内的取点,谱图5和谱图7为硅含量4.59%的高硅球墨铸铁铁素体晶界处的取点,谱图6和谱图8为铁素体晶粒内的取点。

(a) 硅含量2.92%

(b) 硅含量4.59%

图5 不同硅含量的球铁显微组织

图5中各点的Si元素数值通过公式计算得到Si元素的偏析指数值和其它元素的质量百分含量如表6所示;

式中,——Si元素的偏析指数值;

——取样点的硅元素含量;

——球铁中硅元素的平均含量。

表6 Si元素的偏析指标和各元素的质量百分含量(%)

由表6可以看出,硅含量为2.92%的QT450-10球墨铸铁,硅元素在铁素体晶界上的偏析指标值分别为0.72和0.68,在晶粒内为1.01和1.04;当硅含量为4.59%时,硅元素在高硅球墨铸铁铁素体晶界上的偏析指标值分别为1.12和1.09,在晶粒内为0.83和0.91;硅元素不仅可以完全固溶于铁素体基体中,且当硅含量为2.92%时,硅元素在晶粒内部偏析,当硅含量为4.59%时,硅元素在晶界上偏析。随着硅元素的增加,硅固溶于铁素体晶粒内部的量增加,同时,硅元素在铁素体晶界上产生偏析的程度增大,使得铁素体的晶格畸变程度增加,高硅球墨铸铁的强度和硬度提高,塑性和韧性下降。但由于高硅球墨铸铁的石墨形貌细小均匀且基体组织为全铁素体,因此伸长率下降程度较小,宏观上表现为基本不变。

将不同硅含量的球墨铸铁的X射线衍射图谱使用jade 6软件进行分析如图6所示,可以看出,图谱中存在三个峰,将存在的Fe、C、Si元素输入后进行寻峰,只有铁素体相与之对应,说明硅固溶于铁素体中,在20°~30°之间的峰为石墨相,通过PDF卡片进行对比,铁素体相三个峰的晶面指数从左到右分别为(110)、(200)、(211),不同硅含量的球墨铸铁试样的图谱峰晶面指数不变。

图6 不同硅含量球墨铸铁X射线衍射图谱

已知铁素体为体心立方结构,由于晶面指数h+k+l为偶数,因此立方晶系晶面间距的计算公式为:

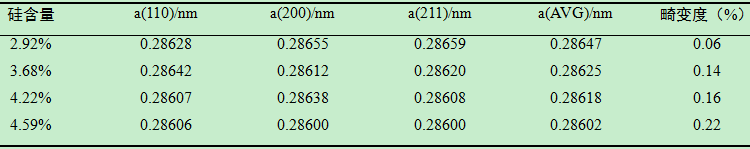

其中,d为晶面间距,a为晶格常数。对不同硅含量的球墨铸铁的铁素体晶格常数进行计算,结果如表7所示。当硅含量最低为2.92%时,铁素体晶格常数最大为0.286 47 nm;当硅含量最高为4.59%时,铁素体晶格常数最小为0.286 02 nm。纯铁的铁素体晶格常数为0.286 64 nm,计算得出,硅含量2.92%时,畸变程度最小为0.06%,硅含量为4.59%时,畸变程度最大为0.22%,随着硅含量的升高,铁素体晶格常数逐渐减小,铁素体晶格畸变程度增大,增加了位错阻力从而使铁素体的强度和硬度均有提高。

表7 不同硅含量球墨铸铁的铁素体晶格常数

4 结论

(1)利用消失模铸造工艺制得硅含量为2.9%~4.6%的球墨铸铁试样,基体组织为铁素体,当硅含量为2.92%时,QT450-10球墨铸铁试样的球状石墨平均直径约为35.6 μm,单位面积石墨球平均数量约为151个/mm2,铁素体晶粒平均尺寸约为43.766 2 μm;当硅含量为4.59%时,高硅球墨铸铁试样的球状石墨平均直径约为26 μm,单位面积石墨球平均数量约为223个/mm2,铁素体晶粒平均尺寸约为35.381 1 μm。

(2)硅含量为2.92%的QT450-10球墨铸铁,抗拉强度为441 MPa,布氏硬度为128 HBW,伸长率为17%;硅含量为4.59%的高硅球墨铸铁,抗拉强度为683 MPa,布氏硬度为186.1 HBW,伸长率为17.5%,综合力学性能较高。

(3)硅含量为3.5%~4.6%的高硅球墨铸铁试样,硅含量的增加使石墨球更细小均匀,球状石墨对金属基体割裂作用减小;铁素体晶粒尺寸减小,使硅元素对铁素体的细晶强化作用增强;硅元素可以置换固溶于铁素体基体中形成固溶强化,但随着硅含量的增加其在铁素体晶界上的偏析指标值越来越大,即偏析现象越来越严重,使铁素体的晶格常数减小,晶格畸变程度增加。因此随着硅含量的增加,高硅球墨铸铁的力学性能提高。