发布时间:2022-05-26

作者:铸造工程

浏览量:3721

编辑导语:通过调整浇注温度制备了IN792镍基高温合金,对不同浇注温度的试样进行了组织观察,测试了合金在760 ℃、662 MPa以及982 ℃、186 MPa下的持久性能,研究了浇注温度对IN792合金组织及持久性能的影响。结果表明:其他条件不变的情况下,随着浇注温度的升高,IN792高温合金晶粒尺寸、枝晶间距以及γʹ相增大,碳化物的形貌由颗粒状转变为长棒状;热处理后不同浇注温度的合金γʹ相尺寸相当。浇注温度过高时,合金中容易出现大尺寸疏松,成为影响合金持久寿命的薄弱区域。浇注温度过低时,合金中横向晶界是高温持久条件下的薄弱区域。浇注温度为1 430 ℃时,IN792合金高温及中温持久综合性能最优。

IN792是一种镍基高温合金,其广泛应用于航空航天、化工、海洋等需要承受高温高应力以及腐蚀环境中的部件制造领域。IN792合金在中温及高温下使用,对于该合金来说,持久寿命是一项非常重要的考核标准。目前国内外已针对IN792高温合金展开了一系列研究工作。郑亮等人研究了IN792合金的凝固和偏析行为。杨金侠等人研究了精炼工艺对IN792合金冶金缺陷和拉伸性能的影响。H Arabi等人研究了固溶温度和时效冷却速率对IN792合金中γ΄相析出的影响。Du等人研究了IN792合金的组织和拉伸行为。Kanesund等人研究了IN792合金的热疲劳与损伤机理。D.A. Kazanskii等人研究了短时过热对IN792合金组织性能的影响。

目前IN792合金的高温低应力持久性能仍存在波动性。针对提高IN792合金的综合性能,胡聘聘等人研究了热处理温度对IN792合金的组织及持久性能的影响。Yang等人研究了碳含量对于IN792合金拉伸与持久性能的影响。但是对于浇注温度对IN792高温合金持久性能的影响仍待进一步完善。浇注温度作为铸造的重要工艺参数,直接影响金属液冶金质量和凝固冷却速度,对合金的组织及性能都是极其重要的。本研究拟讨论浇注温度对IN792合金组织及持久性能的影响,探寻最佳的浇注工艺,为不同尺寸的IN792高温合金铸件性能稳定性提供数据参考。

1 试验材料及方法

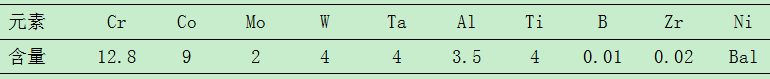

试验用IN792高温合金,其化学成分见表1。

表1 IN792合金化学成分(质量分数,%)

采用VIM-F25型真空感应炉熔炼上述成分的IN792母合金,分别在1 500 ℃、1 460 ℃、1 430 ℃、1 400 ℃下进行浇注。获得标距段长为25 mm,直径为8 mm的试棒。将试棒进行热处理,热处理工艺分别为(1 120±10)℃保温2h,风冷;(1 080±10)℃保温4h,风冷10 min后空冷;(845±10) ℃保温24 h,空冷。

将不同浇注温度的铸态及热处理后试棒解剖,利用光学显微镜(OM)及扫描电子显微镜(SEM)观察合金的晶粒形貌、枝晶形貌、碳化物及γʹ相尺寸和它们的分布情况。合金组织试样制备采用化学腐蚀的方式,腐蚀剂为20 g CuSO4+5 mL H2SO4+100 mL HCl+80 mL H2O溶液。

将不同浇注温度的试棒热处理后加工成持久试棒,利用F-25型持久试验机测试IN792合金在760 ℃、662 MPa以及982 ℃、186 MPa条件下的持久性能。分析不同浇注温度组织和性能的变化规律及影响机理。

2 试验结果分析及讨论

2.1 IN792合金晶粒分布

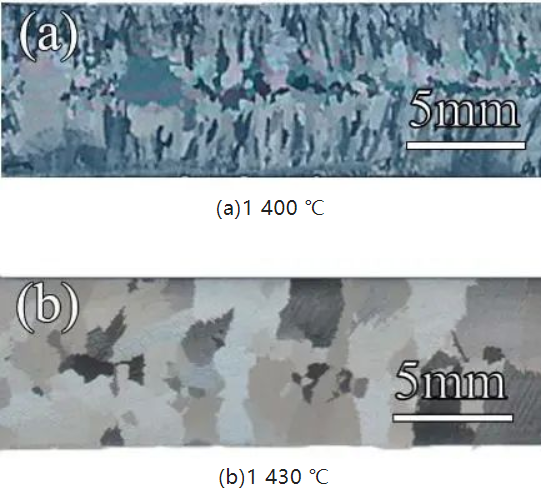

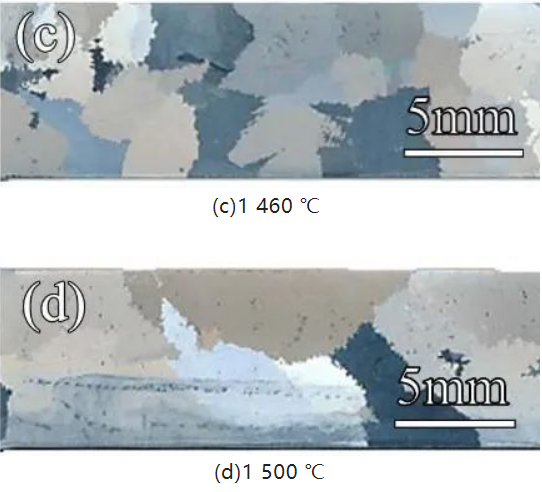

图1所示为不同浇注温度下IN792试棒有效段的纵截面晶粒分布,图片横向为试棒拉伸时应力方向,垂直于该应力方向的晶界为横向晶界。图1(a)浇注温度为1 400 ℃时试样横向晶界较多,IN792合金主要为细小的柱状晶;随着浇注温度升高到1 430 ℃,柱状晶基本消失,成为了平均晶粒尺寸为1mm的等轴晶;1 460 ℃浇注后,平均晶粒长大到2.3 mm;1 500 ℃浇注后,晶粒的平均尺寸已经达了5.4 mm。浇注温度升高致使金属液的凝固速率有所降低,晶粒获得更长的长大时间,因此其他条件一定时,随着浇注温度的升高,晶粒尺寸逐渐长大。

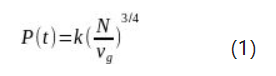

在实际工程中,其他条件相同时,浇注温度的高低反映了冷却速度的大小。而在结晶过程中,冷却速度的高低影响相变过冷度的大小。根据约翰逊-梅尔方程可以了解到晶核数P(t)与形核率N及长达速率vg存在一定的关系:

式中,k为常数,P(t)与晶粒尺寸d成反比。N和vg都取决于过冷度。由此可见,随着过冷度升高,形核率N迅速增大且速率大于vg,晶核数P增多,晶粒尺寸d减小,晶粒会变得更为细小。因此,浇注温度越高,晶粒尺寸越大。

图1 不同浇注温度试棒纵剖面晶粒形分布

2.2 IN792合金铸态组织

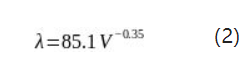

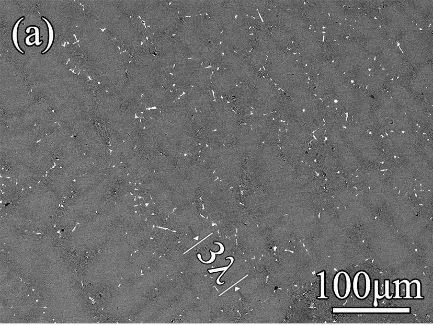

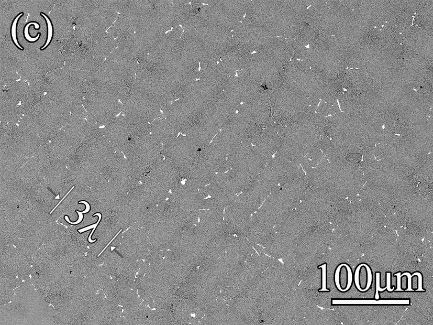

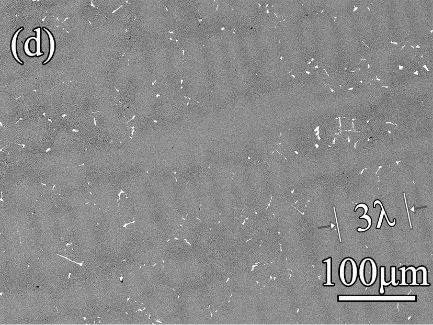

图2所示为IN792合金铸态组织,从中可以看出浇注温度低时枝晶间距较小。随着浇注温度提高,枝晶臂粗化,同时二次枝晶间距逐渐增大。由凝固理论可知,高温合金凝固速率与枝晶间距存在一定的关系,经验公式如下:

公式中λ为枝晶间距,V为合金凝固速率。采用Image-J统计计算不同浇注温度试样的平均二次枝晶间距,其中1400 ℃试样的平均二次枝晶间距约为67 μm,1 430 ℃试样约为79 μm,1 460 ℃试样约为82 μm,1 500 ℃试样约为90 μm。结合公式(2)可知,随着浇注温度提高,合金的冷却速度降低,平均枝晶间距与冷却速度成反比关系,导致枝晶间距增大。另外碳化物主要分布在枝晶间,其中浇注温度较低(1 400 ℃)时,碳化物主要为小颗粒状,随着浇注温度的升高,碳化物逐渐长大,浇注温度为1 500 ℃时碳化物为长棒状。

(a)1 400 ℃

(b)1 430 ℃

(c)1 460 ℃

(d)1 500 ℃

图2 不同浇注温度合金铸态组织

2.3 IN792合金γ΄相形貌

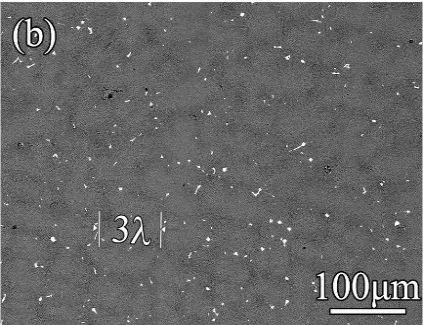

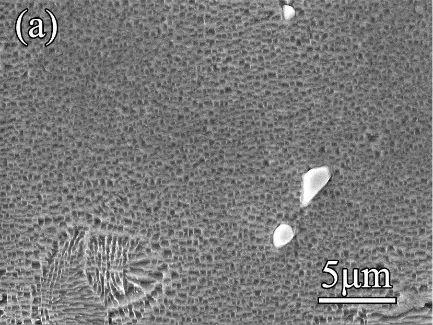

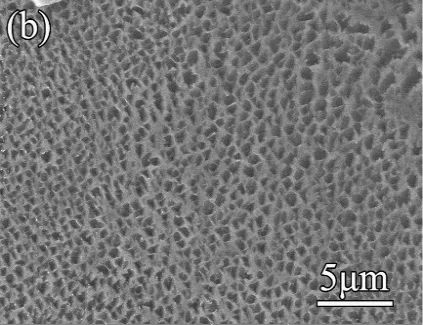

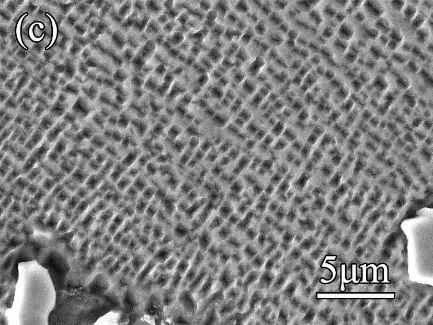

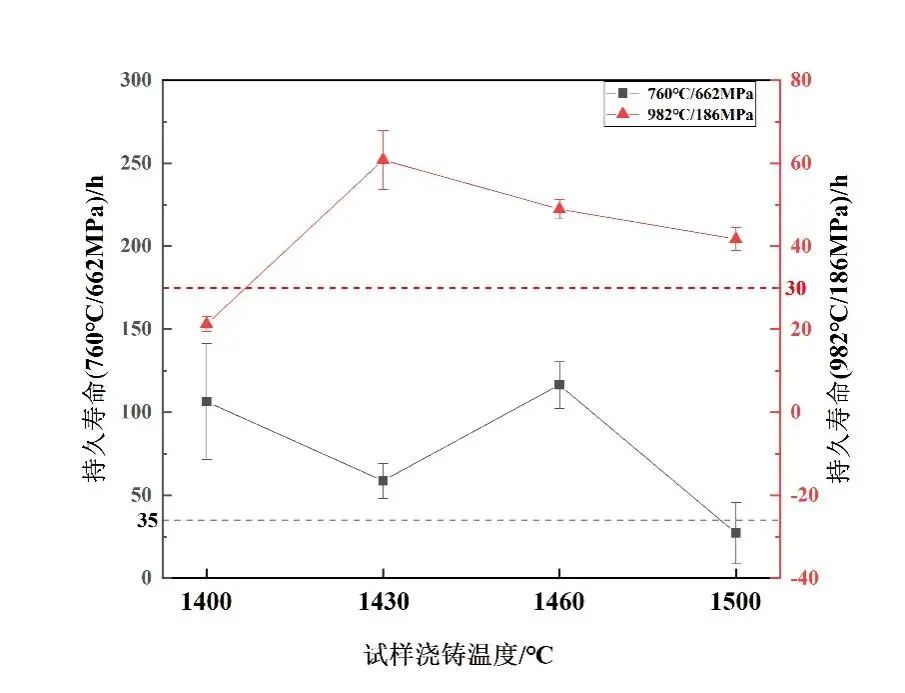

图3所示为不同浇注温度的IN792合金铸态和热处理态组织中的γ΄相形貌,铸态组织中γ΄相为不规则形状,其中1 400 ℃试样(图3(a))的γ΄相尺寸约为0.28 μm,1 500 ℃试样(图3(b))的γ΄相尺寸约为1.27 μm。高温合金的固溶度随着温度的降低而减小,在合金凝固后,基体中开始析出γ΄强化相,当浇注温度较低时,合金的过冷度相对较大,γ΄相形核数量多,尺寸相对较小;随着浇注温度的升高,γ΄相生长得越来越粗大。

IN792合金热处理后,γ΄相尺寸发生了变化。从图3(c)和(d)中可以看出,不同浇注温度合金热处理后γ΄相尺寸相差不大,其中浇注温度为1 400 ℃试样的γ΄相尺寸约为0.56 μm,1 500 ℃试样的γ΄相尺寸约为0.54 μm。

(a)1 400 ℃铸态

(b)1 500 ℃铸态

(c)1 400 ℃热处理

(d)1 500 ℃热处理

图3 不同状态IN792合金中γ΄相

图3显示虽然浇注温度不同的铸态试样γ΄相尺寸相差较大,但在经过热处理后γ΄相尺寸趋于一致。说明γ΄相对于不同浇注温度合金持久寿命的影响贡献率不大。因此IN792合金持久寿命主要受到晶粒尺寸及碳化物以及其他铸造缺陷的影响。

2.4 合金持久性能

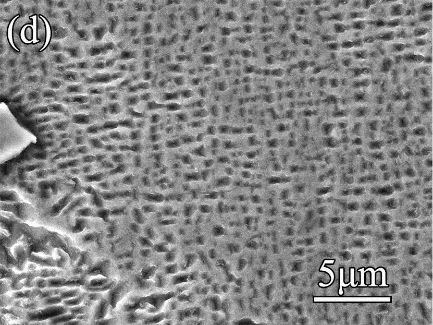

根据材料使用要求,IN792合金在760 ℃、662 MPa条件下持久寿命应不小于35 h,在982 ℃、186 MPa条件下持久寿命应不小于30 h。

不同浇注温度的IN792合金试样在760 ℃、662 MPa以及982 ℃、186 MPa条件下持久寿命的结果如图4所示。可以看出,在1 430 ℃和1 460 ℃浇注时合金的整体寿命较高;在1 400 ℃浇注时982 ℃、186 MPa的平均持久寿命为21 h,低于该条件下的技术标准30 h;而浇注温度为1 500 ℃时,760 ℃、662 MPa条件下的平均持久寿命仅为27 h,也低于该条件下的技术标准35 h。

图4 不同浇注温度IN792合金的持久寿命

晶粒细化是一种工程中经常应用的强化方法,在增加材料强度的同时也可以增加合金的塑性。这是由于在温度较低的情况下,晶界阻碍位错的滑移,而在高温环境下,原子活性加强,晶界稳定性减弱,与应力垂直方向的晶界甚至可能成为高温力学条件下的薄弱区域。

从测试数据结果来看,1 400 ℃浇注合金虽然晶粒尺寸小,由于浇注温度过低,合金有效段的冷却速度较快,组织中存在大量的柱状晶,这些柱状晶的生长方向垂直于持久测试的应力反向,大量的横向晶界也成为了薄弱区,因此在982 ℃、186 MPa条件下持久寿命很短。随着浇注温度升高到1 430 ℃、1 460 ℃,拥有更细小均匀等轴晶的合金持久寿命更长。而在760 ℃、662 MPa条件下,合金对横向晶界的敏感性并没有高温条件高,浇注温度低时,合金晶粒小,持久性能好。

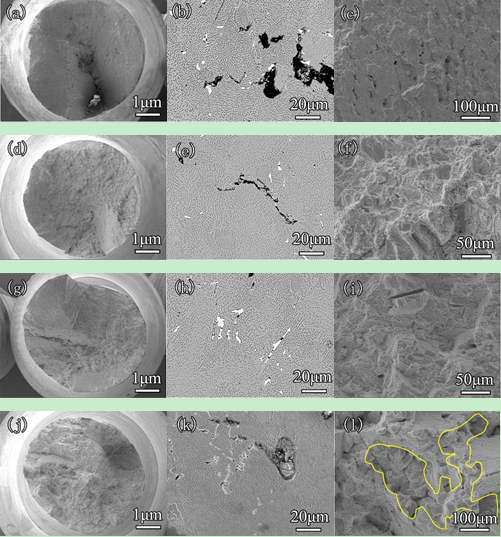

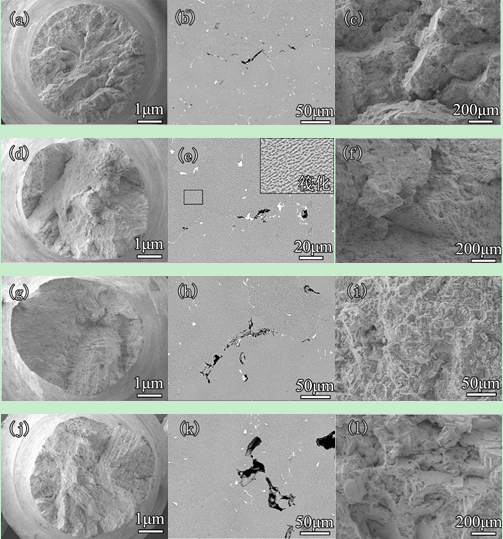

采用扫描电子显微镜观察不同浇注温度合金在760 ℃、662 MPa条件下的持久断口形貌如图5所示。可以发现,断裂位置主要为沿枝晶断裂,其中1 400 ℃浇注合金断口表面起伏较大,断面与呈现瞬时拉断形貌且与主应力轴间夹角约为45 °;1 430 ℃与1 460 ℃浇注合金断口形貌相似,存在大量的碎裂碳化物,说明在该条件下微裂纹的形成与碳化物的开裂有一定的关系。

又由于碳化物的耦合作用,浇注温度升高到1 430 ℃、1 460 ℃时,合金的持久寿命更受到碳化物形貌的调控,碳化物呈棒状时合金中硬质相的占比更大,更能保证合金的连续性,因此持久寿命显示出图4的趋势。

(a)(b)(c)1 400 ℃,(d)(e)(f)1 430 ℃,(g)(h)(i)1 460 ℃,(j)(k)(l)1 500 ℃

图5 不同浇注温度IN792合金760 ℃、662 MPa持久断口形貌

1 500 ℃浇注合金持久断口观察到大尺寸疏松形貌(图5(l)黄色线圈出),从图5(k)中也可以看到从疏松部位开展的裂纹形貌,1 500 ℃浇注的合金在760 ℃、662 MPa条件下以及982 ℃、186 MPa条件下的持久性能都较差。

合金中存在严重缺陷(比如大尺寸疏松以及夹杂)时,其各项力学性能指标则取决于缺陷处薄弱位置的性能。因此,浇注温度过高试样存在疏松倾向。

图6为不同浇注温度合金在982 ℃、186 MPa条件下的持久断口形貌。可以看到裂纹在晶界处开展较多,其中浇注温度为1 430 ℃合金断口截面观察到部分γ΄相发生筏化的现象,这与图4中982 ℃、186 MPa持久性能相契合,浇温为1 430 ℃时,合金的高温低应力持久寿命最长,达到了60.8 h。

(a)(b)(c)1 400 ℃,(d)(e)(f)1 430 ℃,(g)(h)(i)1 460 ℃,(j)(k)(l)1 500 ℃

图6 不同浇注温度IN792合金982 ℃、186 MPa持久断口形貌

3 结论

(1)其他条件不变的情况下,随着浇注温度的升高,IN792高温合金晶粒尺寸以及枝晶间距增大。碳化物的形貌由颗粒状转变为长棒状分布在枝晶间。合金铸态组织中γ΄相尺寸增大,但经过热处理后γ΄相尺寸相差较小。

(2)合金中横向晶界严重影响982 ℃、186 MPa下的合金性能,而对760 ℃、662 MPa条件下的持久寿命影响不大。

(3)浇注温度过高时,合金中容易出现大尺寸疏松,从而成为合金持久寿命的薄弱区域。

(4)在窗口浇注温度内,合金的高温持久寿命随着晶粒尺寸的减小而增大,中温持久寿命则随着碳化物占比的增高而增大。浇注温度为1 430 ℃时,合金的高温及中温持久综合性能最优。