发布时间:2022-05-26

作者:铸造工程

浏览量:3906

编辑导语:在高磨蚀工况环境下,过共晶高铬铸铁比共晶和亚共晶高铬铸铁有着更好的耐磨性能,但其铸造工艺性差一直制约该类产品的推广应用。试验表明,通过细化初生碳化物、控制碳化物形态,改善了过共晶高铬铸铁的基体组织和力学性能,同时在铸造过程中从工艺设计、化学成分、热处理工艺等方面优化控制裂纹产生,提高了过共晶高铬铸铁件的内外质量。

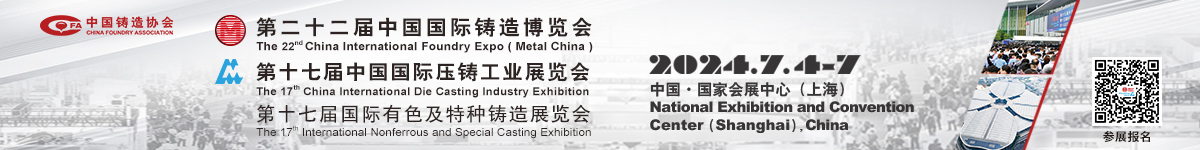

高铬铸铁的化学成分有过共晶、共晶、亚共晶之分。共晶度由碳和铬的质量分数确定,位于Fe-C-Cr三元合金液相面投影相图(图1)中的U1-U2-U3线段上的化学成分(质量分数)都是平衡共晶成分。先共晶相为合金碳化物的高铬铸铁属于过共晶高铬铸铁,先共晶相为奥氏体的高铬铸铁为亚共晶高铬铸铁。

图1 Fe-C-Cr三元合金液相面投影图

与亚共晶和共晶高铬铸铁相比,过共晶高铬铸铁组织中同时具有共晶(Fe,Cr)7C3和过共晶(Fe,Cr)7C3,碳化物的体积分数占到近50%甚至更多。由于碳化物数量多,密度大,彼此相距较近,使得分布在碳化物之间面积较小的基体金属能得到碳化物的有效保护,从而有效抵御了磨料侵入,减少了基体磨损。基体得到保护,反过来又可以很好的支撑共晶和过共晶碳化物,其结果是磨损量明显减少,抗磨能力优于亚共晶和共晶合金。

但是过共晶高铬铸铁在凝固过程中会形成粗大的初生碳化物,割裂基体降低材料的韧性;同时,在铸造生产中因裂纹、缩孔等缺陷产生的废品极高,因此制约了过共晶高铬铸铁的应用推广。

笔者从铸造工艺、化学成分、热处理工艺以及铸造过程控制等角度出发,解决过共晶高铬铸铁的渣浆泵过流件在铸造生产过程中裂纹、缩孔等问题,提高过流件的铸造生产合格率,实现批量生产。

1 工艺研究与试验方法

1.1 浇注系统设计

过共晶高铬铸铁与其它高铬铸铁相似,其体积收缩率接近铸钢的凝固收缩率,由于其合金成分远离共晶成分,凝固温度和范围变宽,凝固方式趋向于糊状凝固,因此在工艺设计时,需要在铸件热节部位设计冒口用于补缩铸件。由于其凝固收缩率与铸钢相差不大,冒口设计时可参照铸钢件的设计原则,冒口模数应大于铸件被补缩部位的模数,但由于其流动性优于铸钢,冒口的补缩距离和补缩效率优于铸钢材质。

过共晶高铬铸铁流动性不如共晶和亚共晶高铬铸铁,一般采用封闭分散式的浇注系统,以便能以较高流速和较短时间充满型腔。同时浇注系统的设计不能限制和阻碍铸件的收缩,特别是内浇口的尺寸设计。

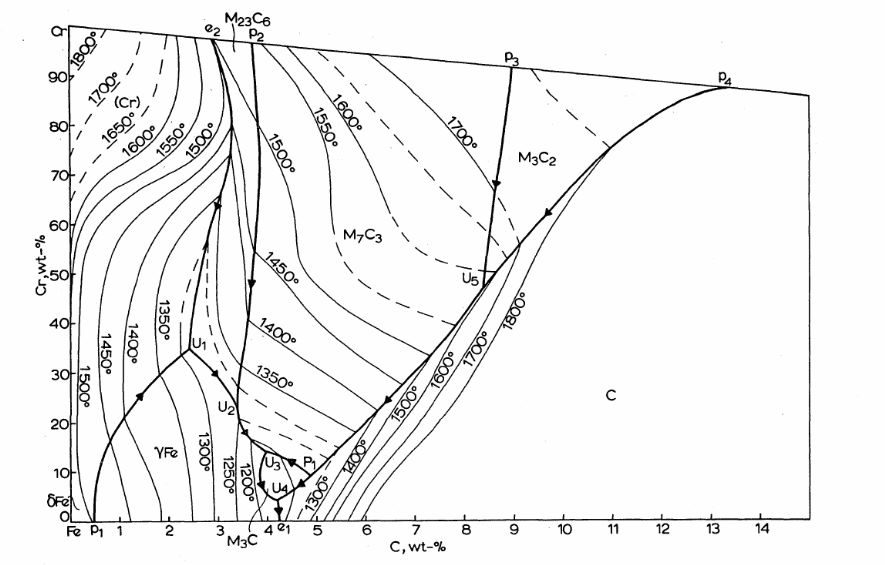

渣浆泵的过流件主要有叶轮、蜗壳、前后护板等,其结构复杂、扭曲较大,厚薄过渡的地方较多,凝固时内应力分布不均。在采用过共晶高铬铸铁材质铸造生产时,其铸件工艺可参考图2所示。对于叶轮类铸件,浇注系统应尽量分散均匀,避免热量过于集中,产生局部缩松;对于蜗壳类铸件,应通过冒口进入铸件,在铸件内形成温度梯度,提高冒口的补缩效率,在不易放置冒口的位置,可采用铬铁矿砂和冷铁的措施,防止出现缩松、缩孔等铸造缺陷。

(a)叶轮铸造工艺示意图

(b)蜗壳铸造工艺示意图

图2 渣浆泵过流件铸造工艺示意图

浇注系统设计时优先使用过滤网。过滤网能大范围阻挡铁液中的夹渣,同时过滤网具有一定的整流作用,它将进入型腔中的铁液从紊流变为层流,稳定流速,避免铁液的二次氧化和对型腔的冲刷,从而显著降低了氧化夹渣、冷隔、缺肉等缺陷。

由于过共晶高铬铸铁的冒口不易切除,冒口宜采用侧冒口或易割冒口。造型时冒口与铸件接触位置采用铬铁矿砂或覆膜砂制作而成的铸铁型易割片,易割片的尖角在造型时注意保护,防止缺损造成清理冒口时缺肉或多肉。

1.2 化学成分设计

对过共晶高铬铸铁的化学成分进行设计,应达到以下要求:

(1)采用过共晶成分;

(2)应确保大部分碳化物为M7C3;

(3)碳化物的体积>40%,碳化物尺寸在25~70 µm为最佳,且在整个截面上保持基本一致;

(4)耐磨性和冲击韧性兼顾考虑,不能低于常规的Cr26类亚共晶高铬铸铁。

高铬铸铁共晶点的碳量随w(Cr)量的增加而下降,共晶碳量可参考下面经验公式计算:

w(C)%=4.4%-0.054×w(Cr)%

其中,w(C)为共晶高铬铸铁含碳量;

w(Cr)为共晶高铬铸铁含铬量。

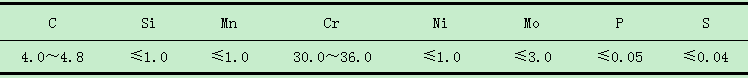

参照以上思路,设计出过共晶高铬铸铁材质WH20,其化学成分见表1。

表1 过共晶高铬铸铁化学成分(质量分数,%)

其中,Cr/C质量比控制在7.6~8.1时,可以得到最佳比例的(Fe,Cr)7C3碳化物。

1.3 熔炼和浇注的过程控制

熔炼可采用中频炉设备,根据工艺要求加入规定数量的高碳铬铁、钼铁、低硅球墨铸铁生铁等原材料,原材料在使用前需保证清洁干燥,无油污无锈蚀,减少原材料带入的氢、氧等元素。铁液熔清后需添加Nb、Ti、V、Ta等变质剂合金,起到细化碳化物尺寸,使碳化物分布均匀,提高力学性能的作用。出铁液前在包内添加0.3%~0.6%的稀土合金进行孕育处理,可达到细化晶粒、改善组织、减少铸造缺陷的作用。

浇注时需要严格控制浇注温度,最佳的浇注温度应控制在液相线以上10~30 ℃,浇注时采用随流喷射装置,向铁液中均匀加入0.5%~1%的碳化铬粉,利用碳化铬粉促进初晶碳化物的形核,可使铸件在铸态下生成较小尺寸的碳化物。

1.4 铸件清理

过共晶高铬铸铁在凝固时产生的初生碳化物较大,其对基体的割裂作用很明显,导致其韧性偏低;铸件冷却过程产生的内应力,操作时的磕碰都会造成铸件开裂。因此在浇注完成后应及时去除浇冒口顶部的结壳物,浇注完成2h后松开砂箱紧固装置,减轻其对铸件和冒口收缩时的阻碍作用。延长保温时间,使铸件在型腔中缓慢冷却,释放内应力。

过流件清理去除冒口时,优先采用敲击方式去除冒口,避免碳弧气刨切割时局部过热产生微裂纹。修磨铸件表面及冒口残根时,应在热处理后操作,修磨时砂轮进给量应尽量放少,砂材选择硬度稍低的材质(如锆刚玉砂轮),可减少打磨时产生的热量,避免磨削时产生裂纹。

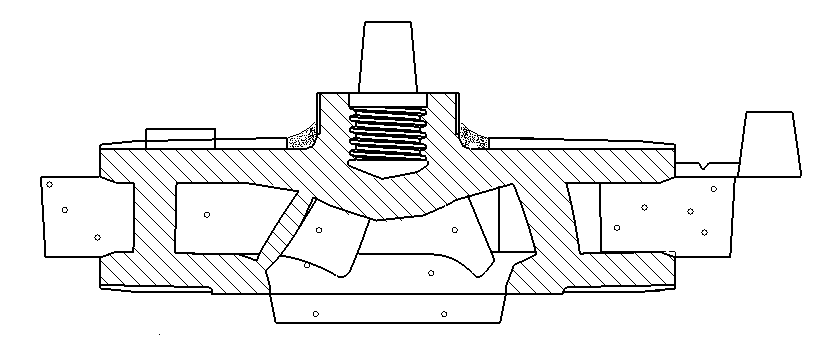

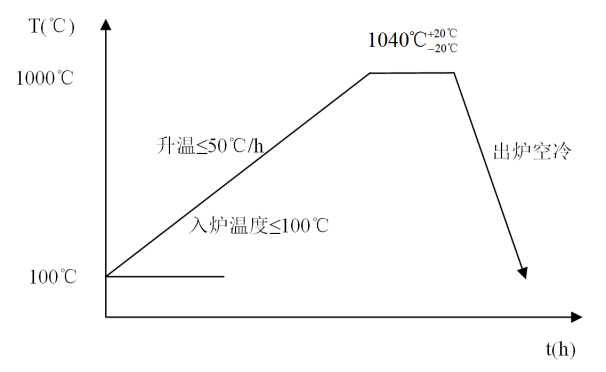

1.5 热处理

过共晶高铬铸铁的热导率较低,因此热处理过程应严格控制升温速度,缓慢加热并注意温度均匀,以免由于加热太快或加热不均匀造成的热应力与铸态形成的残余应力叠加,导致铸件开裂。同时铸件装炉时注意远离炉壁、炉门等温度波动较大部位,铸件之间留有一定的间距,既要保证受热均匀,又要保证铸件之间支撑平稳,防止局部受力过重,造成热处理过程开裂。其热处理工艺曲线见图3所示。

图3 WH20材质热处理工艺曲线

过共晶高铬铸铁的硬度一般在64~67 HRC,加工难度较大,一般采用陶瓷刀片进行加工,需要钻孔攻丝的位置应在铸件内预埋钢制内冷铁。

2 试制结果分析

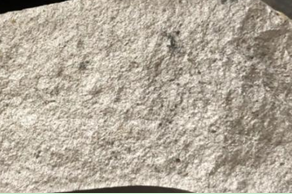

2.1 铸件宏观断口

通过不断调整细化碳化物的方法,总结铸造过程中各类缺陷产生的原因,最终形成一套合理的过共晶高铬铸铁铸造生产工艺。采用该工艺方案制作的过共晶高铬铸铁过流件,蜗壳的隔舌及护板吸入端拐角断面致密无缩松。剖开断面可以发现其内部组织致密,同一断面表层和内部晶粒均匀一致,而传统的亚共晶高铬铸铁断口表层致密,芯部晶粒较大且不均匀,如图4。

(a)过共晶铸件断面

(b)亚共晶铸件断面

图4 高铬铸铁断面组织(H=55 mm)

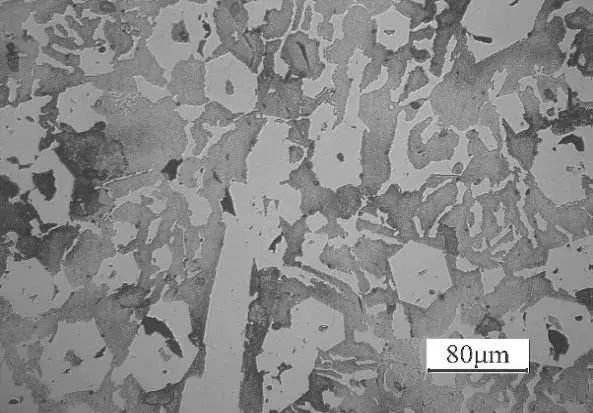

2.2 微观组织及性能

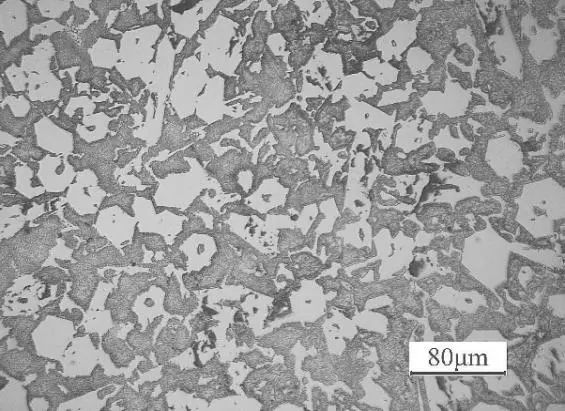

采用上述方案生产的过共晶高铬铸铁WH20材质,其初生碳化物和共晶碳化物尺寸控制在25~60 µm,得到明显的细化,碳化物的含量在50%左右。经过淬火热处理后的基体组织,碳化物与基体均匀分布,保证基体的连续性,从而保证材质的冲击韧性,如图5。

(a)铸态

(b)淬火态

图5 过共晶高铬铸铁金相组织

采用随炉制作的试棒,热处理后加工成10 mm×10 mm×55 mm无缺口型冲击试样,测试其冲击韧性在4~5 J/cm2,与亚共晶高铬铸铁冲击韧性相当;采用洛氏硬度计检测试样硬度,其硬度范围为64~67 HRC,比亚共晶高铬铸铁BTMCr26的硬度高5~7 HRC。

2.3 实物使用效果

氧化铝行业原料工段输送介质为铝土矿石浆料,主要成分为铝土矿矿石以及一定比例的氢氧化钠碱溶液,含固量约50%~70%,介质温度约90~100 ℃,具有典型的“原料硬、粒度大、载荷大、腐蚀性”介质特点。该工位目前采用的通用材质为BTMCr26材质,使用寿命在800~1 000 h。该工位在使用新研发的WH20材质的过流件后,表现出优异的耐磨性,使用寿命提升至2 000~2 600 h。

3 结论

(1)过共晶高铬铸铁的耐磨性能优于亚共晶高铬铸铁,在一些恶劣的磨蚀工况,采用过共晶高铬铸铁,可以显著提高过流件的使用寿命。

(2)过共晶高铬铸铁铸造成型难度较大,废品率高,通过加入一定的合金孕育,细化初生碳化物和共晶碳化物,可以减少铸件开裂倾向。

(3)在造型、熔炼浇注、清理、热处理时采取相应的工艺措施,减少生产过程中的应力,可以提高铸件的合格率,实现批量化生产。