发布时间:2022-05-18

作者:铸造工程

浏览量:3453

编辑导语:设计了一种冲击压实铺粉机构,研究了冲击压实工艺对砂型3D打印成形精度和强度的影响规律,通过理论和实验对比分析了刮板、辊子和冲击压实三种不同铺粉工艺对砂型性能的影响,表明冲击压实工艺所打印砂型具有更高的精度和强度,且能够有效解决铺砂过程中的错层问题,有效改善铺砂质量。

砂型3D打印技术是将喷墨打印与传统树脂砂型成形工艺相结合的一种砂型增材制造技术,通过喷头将树脂选择性的喷附在预混固化剂的型砂表面,树脂与固化剂产生交联反应,将型砂粘结成指定形状。相对于传统造型,砂型打印过程中需加入更多的树脂和固化剂,原因在于传统造型工艺会通过各种方式对型砂进行紧实作业,提高紧实度,在满足强度要求的前提下,紧实度高的砂型所需要的树脂和固化剂少。而由于砂型打印过程中没有模具,无法对砂型施加整体紧实载荷,从而导致所需要的树脂和固化剂量较多。笔者开发了一种冲击压实铺砂机构,在铺砂过程中对已铺砂面进行压实作业,研究了压缩量和压实频率对打印样件性能的影响规律。

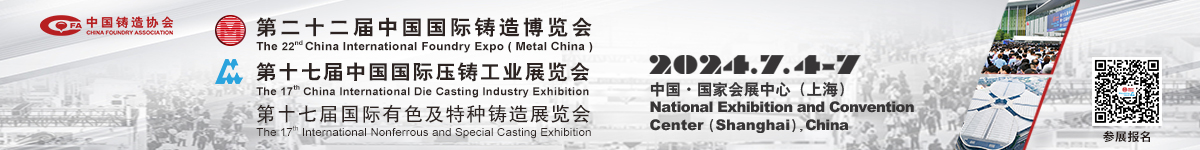

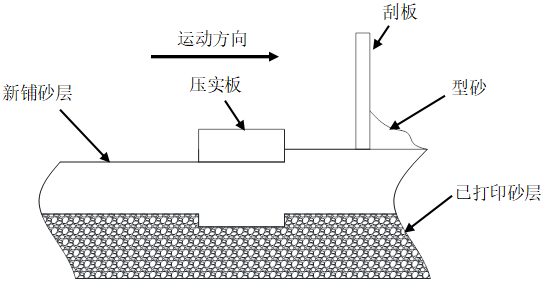

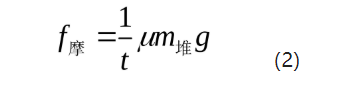

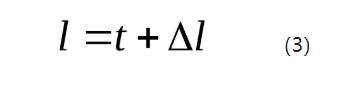

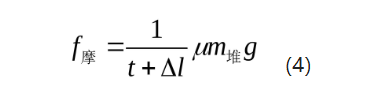

1 冲击压实机构工作原理 如图1所示,笔者研究开发的冲击压实机构工作原理为:刮砂板位于铺砂器上,将铺砂器内落下的型砂铺平至成形平台上,随后在电磁铁的作用下压实板上下运动,将现有砂面向下压缩指定高度,实现压实功能。图中压实板宽度为40 mm,定义压实板对砂面的压缩深度为压缩量,压实板上下运动的频率为压实频率,系统研究了压缩量和压实频率对打印样件尺寸精度、强度等性能的影响。

(a)原理图 (b)工程应用

图1 冲击压实机构

2 实验结果与分析

试验中型砂目数为100/200,树脂加入量为2.28%,固化剂含量为3‰,层厚为0.5 mm,铺砂速度40 mm/s,后处理温度25 ℃,后处理时间24 h。

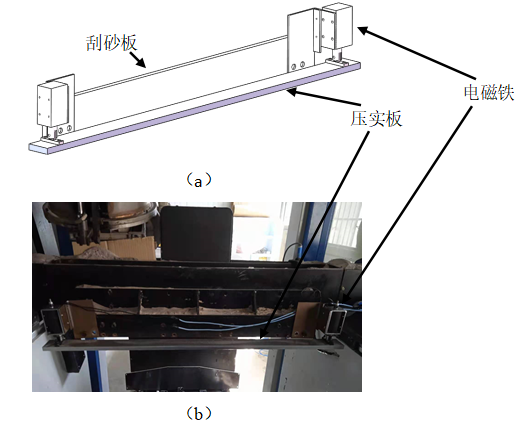

利用冲击压实机构进行砂型打印,其打印效果如图2所示,随着压实频率的增大,砂面上压痕逐渐密集。

(b)频率4次/s

图2 冲击压实机构打印效果

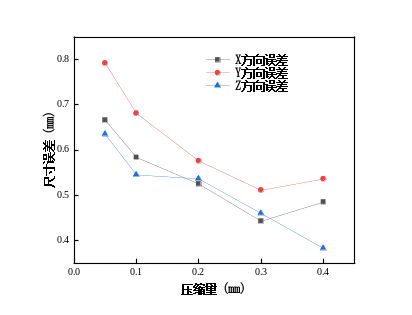

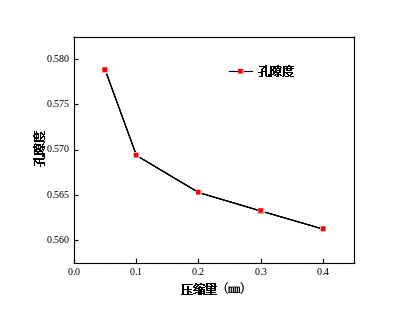

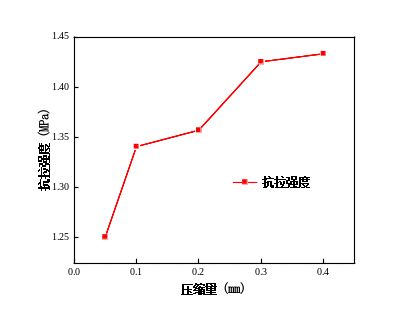

(a)尺寸误差

(b)孔隙度

(c)抗拉强度

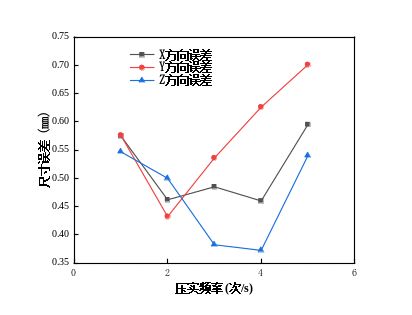

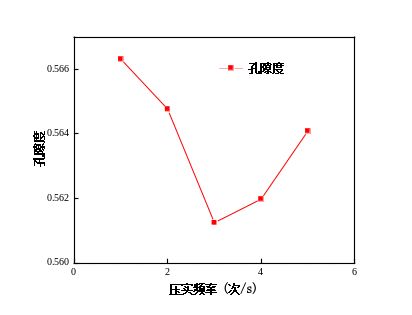

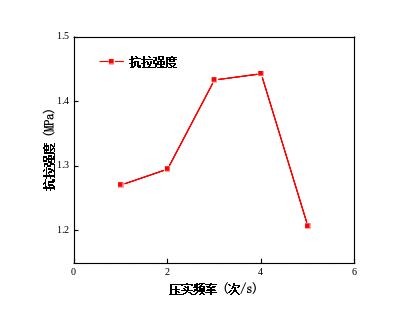

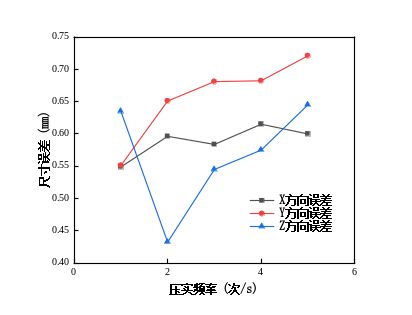

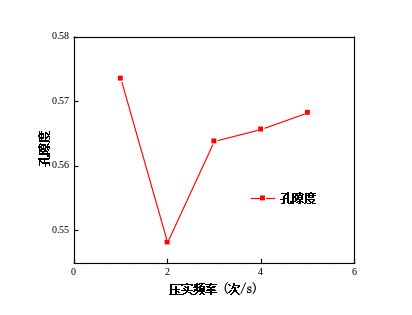

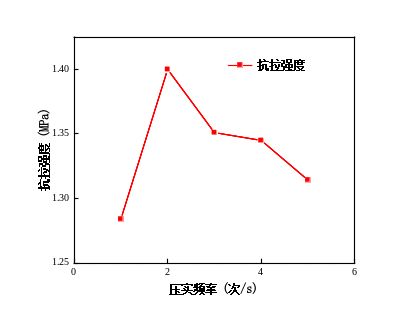

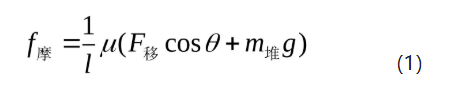

图3 各压缩量下的砂型性能 图4给出了压实频率对砂型打印样件精度与强度的影响规律,此时压缩量为0.4 mm。从图4(a)中可以看出,随着压实频率从1次/s增大到5次/s,砂型打印样件的尺寸误差先减小后增大。原因在于冲击压实工艺对砂型打印过程具有两方面的影响:第一,通过压实提高当前层砂面的紧实度;第二,冲击作用会对已打印砂层造成破坏,从而增大其孔隙度,尤其是在压实板边缘(如图5所示)。因此冲击压实工艺对打印样件性能的影响是两者综合作用的结果,随着压实频率的升高,压实板在单位铺砂距离内的冲击次数增多,冲击破坏作用逐渐增强,导致型砂孔隙度先减小后增大(如图4(b))所示,从而造成砂型性能对应变化。从图4(c)可以看出,随着压实频率的增大,砂型打印样件的强度先增大后减小。 (a)尺寸误差

(b)孔隙度

(c)抗拉强度

图4 各压实频率下的砂型性能(压缩量0.4 mm)

同时从图中数据可得,对于X、Y方向,当压实频率大于2 次/s时,尺寸误差开始增大;对于Z方向,则当压实频率大于4次/s时,尺寸误差开始增大。原因在于,Z方向的孔隙度受到压实作用的影响相对更大。

图5 冲击压实铺砂原理图

为了进一步验证上述结论,实验研究了压缩量为0.1 mm时压实频率对打印样件性能的影响(如图6所示)。从图中可以看出,随着压实频率的增大,X、Y方向尺寸误差变化趋势为逐渐增加,Z方向尺寸误差、孔隙度和砂型强度变化趋势与压缩量为0.4 mm时的变化趋势相同,但后者变化趋势出现转折的临界频率为2 次/s。原因在于相对于压缩量为0.4 mm,压缩量为0.1 mm时冲击压实工艺对砂型的压实作用较小,随着压实频率的增大冲击压实工艺对砂型的影响更多的表现为冲击破坏作用。

(a)尺寸误差

(b)孔隙度

(c)抗拉强度

图6 各压实频率下的砂型性能(压缩量0.1 mm)

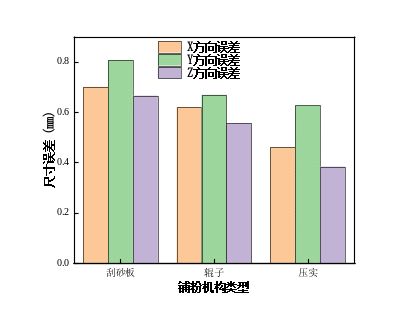

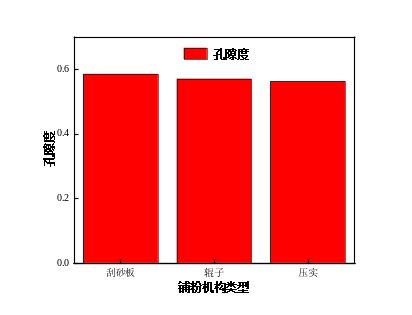

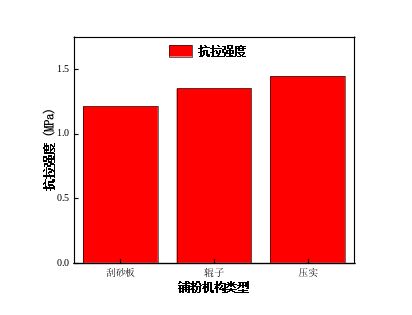

图7给出了冲击压实机构、刮板机构与辊子机构对所打印样件性能的对比,此时冲击压实工艺压缩量为0.4 mm,压实频率为3次/s。从图7(a)、7(b)中可以看出,三种机构中冲击压实机构打印样件尺寸精度和强度相对较高,与刮板机构相比,冲击压实机构打印样件尺寸误差X方向减小34.3%,Y方向减小22.3%,Z方向减小42.5%,强度增大19.3%。原因在于相对于刮板机构冲击压实机构打印样件型砂孔隙度减小3.9%(如图7(c))。

上述研究结果表明,当压缩量为0.4 mm,压实频率为2次/s时,当前工况下,3D打印砂型具有最优的尺寸精度和抗拉强度。 (a)尺寸误差 (b)孔隙度 (c)抗拉强度 图7 不同铺粉机构下的砂型性能

3 “错层”现象

图8 错层现象

(a)辊子

(b)刮板

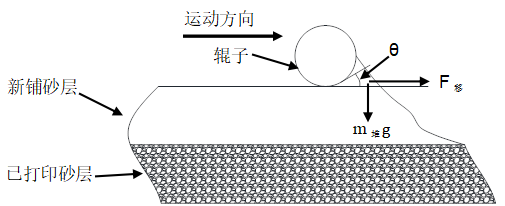

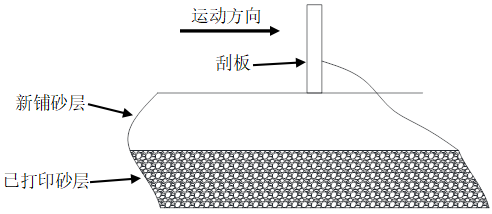

图9 当前铺粉结构示意图

图10 冲击压实机构铺砂质量

4 结论