编辑导语:大型托轮在生产时,经粗加工后经常出现严重缺陷,甚至导致托轮报废,造成重大损失。介绍了大型托轮铸造生产时容易出现的气孔掉砂、超探不合格、裂纹等缺陷,并对其进行分析,在铸造工艺技术、设计结构优化、生产过程控制等方面进行了探索性实践。采取优化措施后,生产的上百件大型托轮质量得到明显改善,避免了重大缺陷,降低了返修成本,并缩短了返修周期,取得了显著的经济效益,相关经验可供参考。

工业回转窑广泛地应用于水泥、冶金球团、活性石灰、化工等行业。托轮是其核心零件之一,通过和窑体轮带的对滚运动,承受了整个窑体的重量,且长期处于高温、高负荷的交变应力状态下的工作环境,因此对其内部质量的要求十分严格。托轮材质一般采用铸钢进行生产,不允许存在明显的铸造缺陷,技术要求规定为超声波探伤按GB/T 7233.1-2009中2级执行,磁粉探伤GB/T 9444-2007中2级执行。随着现代工业的快速发展,同时根据国家产业政策上大压小的指导方针,回转窑的规格也逐步增大,以水泥窑为例,目前已普遍达到日产5 000 t以上,同时万吨窑也在不断兴建。而托轮规格也随之增大,由以往的φ1.8 m以内跃升至φ2 m以上,最大的托轮目前已达到φ3.3 m,毛重达80t以上。笔者根据实际生产情况,将φ2 m以上托轮暂定为大型托轮。

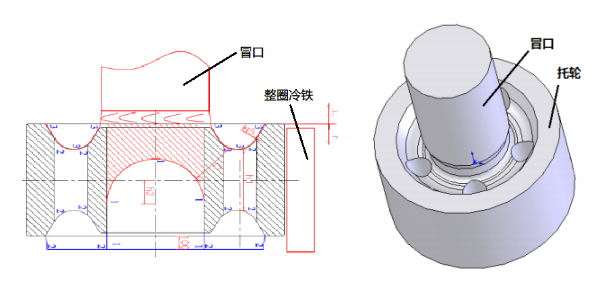

托轮材质一般选择ZG42Cr1Mo、ZG35Cr1Mo或相近材料,外圆硬度一般在220~240 HBW左右,生产流程为冶炼→铸造→保温→落砂→铸后高温退火→热割冒口→去应力回火→毛坯精整→粗加工→无损检测→(缺陷返修)→调质热处理→半精加工→无损检测→精加工。托轮的铸造工艺方案较为成熟(见图1),主要内容具体如下:(1)采用单个冒口,中心轴孔上部铸实作为补缩通道。(2)外圆采用整圈冷铁激冷,促进形成凝固末端,同时提升外圆关键使用面的致密度,进而提高疲劳强度,达到提高与轮带对滚运行中耐磨性的效果。(3)采用对应外轮缘底返切浇注+补浇冒口的浇注方案,以保证前期快速平稳充型,后期改善冒口中钢液的温度梯度,提高冒口补缩能力。

(a)铸造工艺图 (b)带冒口铸件三维图

某厂在采用通用工艺方案生产托轮时,质量无法保证稳定,尤其在大型托轮生产时,粗加工后经常发现严重缺陷,甚至导致报废,造成重大损失。严重缺陷主要为大面积气孔掉砂、超探不合格、裂纹三类,如图2所示。

(b)粗加工后暴露的内孔裂纹

(d)水口端面超探缺陷

当托轮出现严重缺陷时,由于材质为低合金钢,后续还需进行调质处理,其焊补工艺十分复杂,需要较高的预热及焊后回火温度,同时为保证焊补区探伤及硬度合格,对焊工的操作技能要求十分严格。企业需要投入大量的人力、物力进行焊补返修,严重影响正常的生产进程。当托轮出现重大裂纹缺陷时往往只能报废处理,以上问题均严重影响了企业的经济效益。

托轮外轮缘上部的砂型为封闭空间,在浇注过程中,若钢液液面上升速度过快,则极易出现憋气等现象,造成严重的气孔缺陷。若上升速度较慢,则容易出现烘烤掉砂问题。因此托轮液面上升速度一般控制在8~15 mm/s。托轮浇注时,当钢液上升至接近分型面的位置,受减重凹槽砂芯的影响,托轮水平截面积显著减小,由此导致此时液面上升速度急剧加快,外轮缘上部的出气压力随之增大,如果出气孔的直径不增加,就得增加出气孔数量,当出气孔摆放数量过少时,满足不了出气需求,容易出现憋气现象;如果出气孔的数量不增加,就得加大单个出气孔的直径,而加大出气孔的直径又容易形成局部小热节,进而造成探伤缺陷。

基于上述分析,应从浇注过程的浇注速度控制和出气孔设置采取措施。大型托轮一般均采用双水口浇注,在浇注前期采用双水口全开方式,提高充型速度,当钢液上升至减重槽高度时,应采取控流措施,适当降低浇注速度,如关闭一个水口,此时液面上升速度仍在合理范围以内。外轮缘出气孔布置应采用细直径、多摆放的原则。可采用φ25~φ35 mm的钢管(来源广泛)作为出气孔,出气孔沿圆周方向均布,出气孔数量可按两孔之间的圆周距离为400 mm左右较为适宜,见图3。

4.1 原因分析

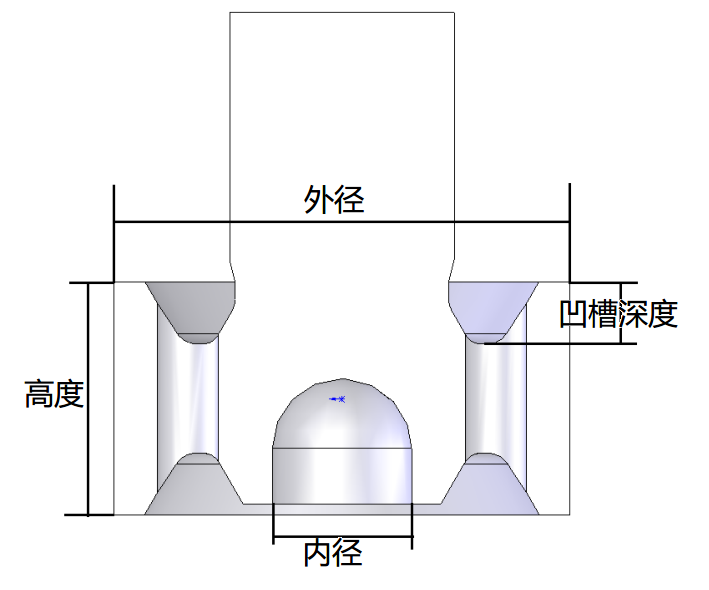

通过收集分析100余件托轮的生产情况,其中共有12件托轮冒口面出现严重的超探缺陷,出现比例约为10%,主要有以下两个影响因素:这12件托轮的凹槽深度范围105~300 mm,其中有10件托轮的凹槽深度超过250 mm。托轮外轮缘上端部位需冒口中的钢液越过凹槽砂芯后,再向上充分补缩才能满足内部质量要求。而凹槽深度越深,钢液需克服的压力差越大,向上补缩越困难,其补缩效果就越差,外轮缘靠近上端面部位愈容易出现UT缺陷,如图4所示。

(b)托轮凝固模拟

这12件托轮中,有8件托轮的直径都大于2 200 mm,均属于大型托轮,其中有3件托轮为同一规格,因此以该规格托轮为例进行分析。经查该规格托轮同批次共需生产8件,图纸尺寸为外圆φ2 500 mm,内圆φ1 010 mm,高度1 150 mm,凹槽深度300 mm。由于现场专用冷模圈(约220 mm厚)仅有1件,每次只能生产一件托轮,待保温到期脱模后,才能生产下一件托轮。因此为保证生产周期,另制模型一套,外圆砂型采用企业原有的300 mm厚度标准冷铁造型。如图5所示。生产结果显示,以上两种工艺方案中,采用300 mm厚度冷铁共生产5件托轮,质量良好。采用冷模圈生产的3件托轮,均出现较大超探缺陷,缺陷性质为典型的铸造缩松。

(b)300mm厚冷铁生产托轮

托轮规格越大,外轮缘厚度越大,热节越大,凝固时间越长,且托轮材料为低合金钢,糊状凝固特点更加显著,而整圈冷铁厚度有限时,其激冷效果将低于预期目标,导致容易出现超探缺陷。

根据上述分析,大型托轮生产时,应采取扩大补缩通道及增强激冷效果的措施。可通过优化设计结构或增加铸造工艺补块的方式,改变凹槽外形,降低凹槽深度,扩大补缩通道。此外随着托轮规格的增大,根据热节尺寸的变化,增大冷铁厚度,提高激冷效果。同时整圈冷铁上端面应与托轮分型面尽量贴齐,留够20 mm以内的挂砂层,提高冷铁对上端难补缩部位的激冷效果。

5.1 缺陷分析

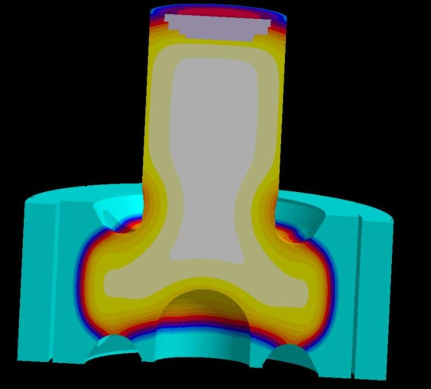

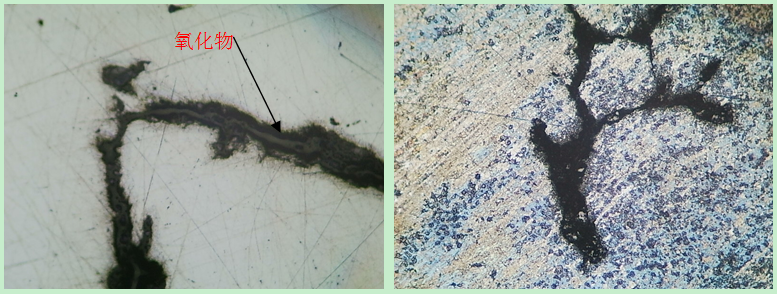

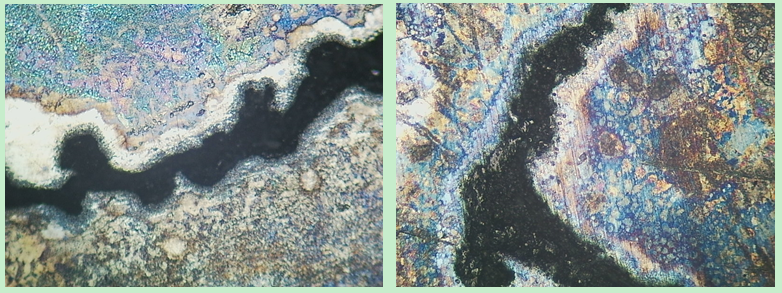

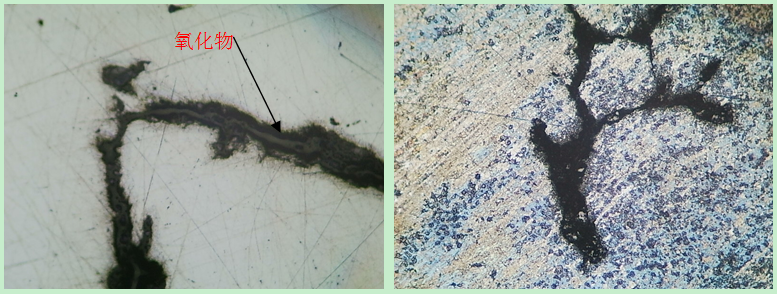

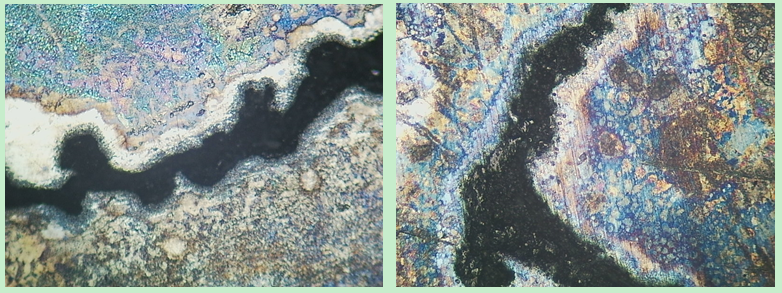

某托轮在调质后的半精加工阶段发现水口端面出现超探缺陷,缺陷的宏观形貌为表面裂纹,为查找其产生原因,对缺陷处进行了PT检测、现场抛光打磨、金相分析,如图6所示。

(b)水口端裂纹PT显示

(a)裂纹沿半网状或网状空隙分布(100×)

将缺陷周围打磨抛光,在显微镜下观察,裂纹空隙中存在氧化物,见图7(a)所示,上述氧化物是在后期高温氧化下产生的。根据托轮的生产流程,说明缺陷在调质处理之前已经存在。另外从图7(a)中可以看出,裂纹均沿半网状或网状的空隙形态分布,为典型的铸造缩松缺陷。用4%硝酸酒精腐蚀,可清晰观察到裂纹两侧均存在不同程度的氧化脱碳现象,见图7(b)。因此可判定,该裂纹早期为铸造缩松缺陷,在后期的调质处理过程中,因热应力作用导致了裂纹扩展连接。托轮的浇注系统如图8所示,为保证其快速平稳充型的浇注工艺要求,内浇口沿外轮缘底面向上切入。结合缺陷出现的位置进行深入分析,缺陷位于外轮缘水口端面的中间部位,且分散分布,与托轮内浇口位置重合,因此判断上述缺陷的产生与浇注系统关系较大。

(b)托轮铸件的浇注系统

随着托轮规格的增大,其重量随之增大,所需钢液量也大幅增加,而托轮均采用单包浇注,因此浇注时的直浇口数量不变,仍为2个,在浇注速度不变的情况下,浇注时间则大幅增加,由此导致横浇口和内浇口的过钢量也显著增加。如φ2 200 mm的托轮钢液总重达到35 t左右,约为φ1 800 mm托轮的1.8倍。由于浇注时过热钢液长时间流经底面的横浇口和内浇口,急剧加大了该处的过热量,形成负温度梯度,从而加大了底部对应内浇口部位出现缩松的风险。上述缩松严重时,在粗加工后无损检测即可发现,当相对较轻微时,则在后续调质过程的高应力状态下扩展成为裂纹。

根据上述分析,应尽量减少底面浇注系统对托轮本体的热影响。一方面横浇口摆放时按矩形设置,避免沿托轮周向摆放,减少横浇口和托轮本体的重合度。另一方面加长内浇口的长度,可多增加一段砖管,拉大横浇口与托轮本体的距离。

托轮开裂的裂纹形态细直,毛坯状态下裂纹在冒口面沿径向方向横向贯穿,加工后则在轴孔内沿轴向暴露,为典型的应力导致贯穿开裂。且从毛坯状态下发现的裂纹来看,裂纹走向正对切割冒口时的割口位置,因此可判定冒口切割应力是裂纹产生根源。一方面,随着托轮规格的增大,冒口尺寸也随之增大,普遍超过1 000 mm,因此切割冒口的时间显著加长,切割过程应力累积过大。另一方面,工业生产中为了保证经济性,往往一炉装多件托轮,导致先切割冒口的托轮需要等后续的托轮冒口切割完毕后才能一起装炉回火,其在切割完毕后至装炉回火时间间隔过长,应力无法得到及时缓解。再次,由于托轮的结构形状,本体无合适吊耳,在水平切割完冒口后,还需翻转放倒,使用钢丝绳从减重孔内穿过进行起吊,极大地拖延了装炉回火的时间。

根据上述分析,为避免托轮开裂,应尽量降低切割冒口时的应力,同时应采取有效的消应力措施。大型托轮在冒口切割时,不得沿一个割口割完,应采用抠、磨、对火等方案多次变换割口位置,避免应力在同一方向集中。必须保证切割起始及终了温度,同时一次性割完,中间不得停顿。切割完的托轮,冒口不要急于吊走,可利用切割余热缓冷2 h,实现自回火。托轮在切割冒口时,先置于料盘上,后续装炉时移除冒口后可直接起吊料盘装炉,缩短装炉时间。

按照以上优化措施,后续所生产的上百件大型托轮质量得到显著改善,避免了重大缺陷,极大地降低了返修成本并缩短了返修周期,取得了显著的经济效益,如图9所示。

(1)合理的浇注速度控制和出气措施可避免出现憋气、夹砂等缺陷。(2)大型托轮在结构设计时,凹槽深度尽量控制在150 mm以内,最大不得超过200 mm。若铸造企业无法变更原始设计尺寸时,可结合实际条件适当增设工艺补块,来满足补缩通道要求,后续通过加工去除以满足图纸尺寸。(3)随着托轮规格的增大,外圆冷铁的厚度也应相应增大,以进一步提高其激冷效果,强化末端区的温度梯度,改善补缩条件。(4)摆放浇注系统时,适当延长内浇口的长度,拉大横浇口和托轮本体的距离,减少浇注过程中由于横浇口内钢液长期流动的过热对托轮本体的影响。(5)大冒口切割时,应多次变换割口位置,避免应力在同一方向集中,同时要一次性切割完毕,切割后应及时入炉回火去除应力。