发布时间:2022-05-18

作者:铸造工程

浏览量:7806

编辑导语

轧辊的硬度检测一般采用回跳式的肖氏硬度或里氏硬度检测。分析了在硬度检测过程中,硬度转换、检测仪器和试块以及轧辊表面状态对检测结果的影响。并提出应明确硬度检测的技术条件和要求,避免因不同硬度转换表带来的检测差异;在对轧辊进行硬度检测之前要选择合适的试块进行硬度计校验;轧辊检测前应严格按照标准要求进行清理,确保无油污、锈蚀,使用里氏硬度计检测应远离磁场干扰。

轧辊是轧钢生产中不可或缺的工具,除轧辊本身材质外,硬度是轧辊技术指标中最重要的一项。对于同类型材料来说,其硬度通常和强度、韧性等有一定的对应关系,对于轧辊来说更是如此,相同或相近材质的轧辊,其硬度的高低通常与轧辊的微观组织、残余应力水平、耐磨性、抗热裂性、抗疲劳性能有密切的关系。相对于其他检测方法,硬度检测具有速度快、费用低、检测仪器常见等特点。因此,制造者和使用者都将轧辊硬度值作为预测轧辊使用性能的一项重要指标,都希望通过使用硬度最合适的轧辊达到最优异的轧制表现。

硬度检测贯穿了轧辊生产和使用的全过程,制造者在生产过程及成品状态进行检测以确保获得硬度符合技术条件要求的轧辊,使用者在新轧辊入厂时和使用过程中对轧辊硬度进行检测和监测,以避免轧辊硬度不合格造成轧制事故或影响轧材质量。

受“人、机、料、法、环”即检测者的技能水平、检测仪器的型号、轧辊的实物状态、检测标准和方法、外界环境等因素的影响,获得准确的硬度绝对值是非常困难的,制造者和使用者对同一轧辊硬度检测结果有明显差异的情况经常发生。为此,基于轧辊制造和检测经验,对产生检测结果偏差的原因进行分析。

1 常用的轧辊硬度检测方法

硬度是指材料局部抵抗硬物压入其表面的能力,硬度通常分为划痕硬度、压入硬度和回跳硬度三类。

无论是以莫氏硬度为代表的划痕硬度检测方法,还是以布氏硬度、洛氏硬度和维氏硬度等为代表的压入硬度检测方法,还是以肖氏硬度和里氏硬度为代表的回跳硬度检测方法,对于大多数零件检测都可以视为无损检测,因为这些检测方法在零件表面上留下痕迹很小。但对于轧辊来说,这种痕迹很多时候是会对轧辊本体造成损伤的,例如辊身上的划痕会导致辊身表面涡流检测不合格,较大的划痕还可能造成轧辊服役过程中出现裂纹,最终导致轧辊断裂或剥落。因此,对于大型轧辊,一般不选用划痕硬度进行检测。

轧辊属于大型铸锻件产品,冶金行业常用的轧辊重量通常在几吨以上,最大的宽厚板轧机支承辊甚至重达240 t。如此规格的轧辊显然是无法进入到实验室在常规的洛氏、布氏或维氏硬度试验机上进行硬度检测的,所以对于大型轧辊的硬度检测只能采用回跳式的肖氏硬度或里氏硬度检测。

1.1 肖氏硬度

肖氏硬度是采用特定材料和重量的冲头,从特定高度自由落到零件上,随后冲头会回跳,根据回跳高度来确定零件的硬度。

C型肖氏硬度计:将质量2.5 g、顶端球面半径为1.0 mm的金刚石冲头,从高254 mm处自由下落到淬火高碳钢标准样品上,当回跳高度平均值为165.1 mm时,硬度计在此高度刻度定为100 HSC,向下延伸至试样表面刻度为0 HSC。对0 HSC到100 HSC之间的高度差部分进行100等分,每一等分为1 HSC。

D型肖氏硬度计:将质量为36.2 g、顶端球面半径为1.0 mm的金刚石冲头,从19 mm高度自由下落到标准样品上,当回跳高度为13.57 mm时,硬度计在此高度刻度为100 HSD,向下延伸至试样表面刻度为0 HSD。对0 HSD到100 HSD之间的高度差部分进行100等分,每一等分为1 HSD,再向上外延刻度至140 HSD。

以某大型轧辊制造公司质检组使用的肖氏硬度计为例,HSC和HSD两种硬度计有明显的区别。HSC是靠检测人员肉眼捕捉冲头的回弹高度来读数,HSD是通过读取表盘上指针指示的数据读数。

1.2 里氏硬度

里氏硬度也是回跳式硬度,与肖氏硬度检测的原理基本相似,也是采用规定质量的冲头冲击试样表面。

常用D型里氏硬度,将质量5.5 g、顶端球面半径为1.5 mm的碳化钨冲头在弹力作用下以一定速度冲击试样表面,用冲头在距离表面1 mm处的回弹速度与冲击速度的比值计算硬度值,D型里氏硬度HLD的计算公式为:

HLD=1 000×(回弹速度Vr/冲击速度Va)

与肖氏硬度的不同之处主要有两点:一是里氏硬度冲头是在具有一定的初始速度下冲击的,初始速度的来源是冲击弹簧给予一定的力;二是里氏硬度不通过测定回跳高度来计算硬度,而通过测定冲头在距离试样表面1 mm处的回跳速度与冲击速度之比来计算硬度值。

与肖氏硬度计检测时必须保证硬度计垂直不同,里氏硬度计可以根据检测位置的不同随时调整冲击角度,因此里氏硬度计的使用对检测人员的技能水平要求不高,多数人员只要通过简单的熟悉即可快速进行检测。另外目前几乎所有的里氏硬度计均采用数字化显示,智能化程度更高,检测数值读取可以完全避免人的主观因素的影响。

2 影响硬度检测结果的主要因素

准确的硬度是很难获得的,硬度检测过程中受到很多因素的影响,正是由于这些因素的存在,造成了制造者和使用者对同一支轧辊的硬度检测结果出现差异。

2.1 硬度转换的影响

硬度检测设备的不同直接造成了两种硬度检测结果数值的不同,硬度类型和硬度计的多样性为轧辊的硬度检测带来一个很大的问题,那就是各类硬度之间的转换。在硬度检测中需要一个硬度转换表,将里氏硬度转换为肖氏硬度、维氏硬度或者洛氏硬度。

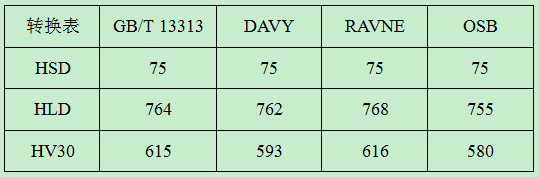

多数硬度转换表是由轧辊制造商依据大数据测量制定的,各个国家和区域的标准是不同的,甚至不同材质的转换标准也是不同的,在GB/T 13313-2008中就分别给出了锻钢、铸钢和铸铁三种材质HSD和HLD之间的转换表。表1以锻钢材质为例列举了不同硬度转换表之间的差异。

表1 不同硬度转换表数据对比(锻钢)

虽然在轧辊制造行业和硬度计生产行业中有很多个转换表,但是包括标准组织在内的表格制定者都没有说明这个表是如何得到的。这些表格可能是通过实验室逐个测试试样获得的,也可能是通过实际轧辊检测大数据测量获得的,更大的可能是通过少量测量辅助数学回归计算获得的。

不同检测设备内置了不同的硬度转换表,所以就导致了检测结果的差异。大多数轧辊生产者和轧辊使用者之间关于硬度偏差的争议都是由硬度转换引起的。

2.2 检测仪器和试块的影响

(1)硬度计精度

检测设备本身的精密程度决定了检测结果的准确性,不同厂家生产的硬度计精度差别较大,即使同一厂家生产的同一型号硬度计也存在一些偏差。正是由于这些可能存在的检测误差,所以在对轧辊检测前都要使用标准试块对硬度计进行校准。

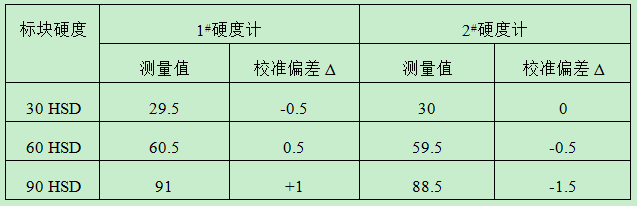

(2)校准标块硬度范围

标准试块硬度值范围也对实际硬度检测结果有较大的影响,如表2所示。采用相同的硬度计检测不同范围的标准试块,获得的偏差结果是不同的。以2#硬度计为例,在60 HSD标块校准时其标准偏差值Δ为-0.5 HSD,但在90HSD标块校准时其标准偏差值Δ则达到了-1.5 HSD。以该组数据为例,如果采用60 HSD校准时的Δ值去校准90 HSD硬度范围内的试样,其最终结果会较实际值低1 HSD。

表2 不同硬度计的不同标块校验对比

基于以上分析,在测量不同硬度范围的试样时,必须选择与待检试样硬度最接近的标准试块进行校准,通过标准偏差Δ修正后的修正值可能与实际硬度值出现偏差。

对于轧辊生产企业,由于所检测轧辊硬度的范围很广,所以配备了很多不同硬度范围的标块。但是对于一般的轧线,其磨辊间通常仅有一到两个标准试块,操作人员大多在进行一次校准后,就对不同类型轧辊以及相同轧辊的不同部位进行硬度检测。以冷连轧为例,其工作辊辊身硬度可达95 HSD以上,但与之配套使用的支承辊辊身硬度通常只有65~70 HSD,而这些轧辊的辊颈部分硬度则会低至35~45 HSD,在这种硬度跨度很大的情况下仅依靠一个试块的校准结果进行测量和修正,会增加硬度检测偏差的可能。

(3)硬度计冲头的洁净程度

无论肖氏硬度还是里氏硬度,都需要用特定的冲头冲击试样表面来进行检测。如果冲头表面有污渍、异物粘连等情况,在冲击试样时必然有一部分冲击能量被污渍或异物的变形所吸收,直接影响冲头的回跳速度和回跳高度,试样检测硬度会略低于实际值。

在实际轧辊检测过程中,有经验的操作人员在每次检测之后会使用洁净的丝布擦拭冲头以保持清洁,以降低检测误差。某钢厂轧线人员曾反映现场轧辊出现大批量的硬度偏低问题,轧辊企业人员携带另一台硬度计现场复检后发现轧辊硬度合格不存在偏低的问题。双方人员详细调查后发现硬度计冲头上粘有一小块污渍,经清理冲头后再次复检轧辊硬度全部合格。

2.3 轧辊表面状态的影响

轧辊在进行硬度检测时对辊面状况有清洁、无磁性、无油污、无氧化皮及防锈油或其他任何种类涂料的要求,同时还要求被检测表面的粗糙度Ra在硬度值小于等于70 HSD时不大于3.2、在大于70 HSD时不大于1.6。在实际检测过程中,由于辊面问题造成的硬度值偏差是非常多的,常见的有以下几类。

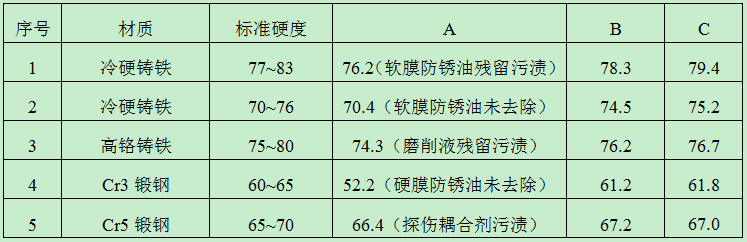

(1)辊面油类残留

硬度计冲头和空气以及油类间的摩擦系数是不同的,在油污中受到的摩擦力大、冲击能量损失加大,回跳速度和高度会偏低。如表3所示,不同类型轧辊实际检测显示辊面有油污时检测硬度低。其中A点为有油污的点,B、C两点为油污点周围清洁区域,所测量数据为5次平均值。

表3 不同材质轧辊辊身硬度检测结果(HSD)

轧辊和其他钢铁类零件一样,加工成品后必须在表面涂敷防锈油,既有黄色或黄褐色的、有一定厚度的软膜防锈油,也有透明的、牢牢附在轧辊表面的、非常薄的硬膜防锈油。某轧辊制造企业曾收到客户关于新轧辊入厂检测硬度偏低的投诉,轧辊企业人员到达现场后,发现现场人员仅仅使用抹布对辊面个别点进行简单擦拭后就进行硬度检测,残留辊面的防锈油影响了检测结果,后经仔细清洗后,重新检测硬度合格。

(2)轧辊剩磁的影响

当受外界磁场影响时,轧辊会产生一定的磁性,在使用肖氏硬度计检测这些轧辊时影响不大,但在使用里氏硬度计检测时就可能出现较大的偏差。肖氏硬度计是依靠回跳高度来换算硬度的,轻微的磁场分布对回跳高度影响不大;里氏硬度计是依靠回跳速度来换算硬度的,而测量速度依靠的是一些电子元器件,这些元器件在较强磁场工作时就可能出现一定的测量偏差,最终影响测量值。

(3)表面粗糙度的影响

一些线棒材轧机、型钢轧机的轧辊使用者经常向轧辊制造者抱怨新轧辊硬度偏低的问题,多数时候该问题是由辊面粗糙度造成的。线棒材轧机、型钢轧机用的轧辊和板带轧机用辊的交货状态是不同的,前者的辊面通常是车削状态,而后者的辊面必须是磨削状态,其粗糙度有很大的差别。

对于车削状态交货的轧辊,轧辊制造者通常在检测时对辊面打磨光带或亮点,以保证符合检测的粗糙度要求。但轧辊使用者通常是在车削状态进行硬度检测,辊面较为粗糙,所测量的数据偏低。

3 消除硬度检测差异的措施

(1)在轧辊生产工艺制定时,除了明确技术条件要求的硬度外,轧辊生产者要详细了解轧线使用的硬度计型号或转换表,有条件的生产者应选择和使用现场相同的硬度计进行检测,以避免不同硬度转换表带来的检测差异。

(2)无论是轧辊制造者还是使用者,在对轧辊进行硬度检测之前都要选择合适的试块进行硬度计校验。当硬度计示值出现较大幅度波动时,应对硬度计冲头等部件清理,避免异物对检测结果的影响。

(3)对轧辊检测前应严格按照标准要求进行清理,确保无油污、锈蚀。如果使用里氏硬度计检测,应远离磁场干扰,必要时需对轧辊进行消磁处理。对车削的辊面进行检测时,应打磨光带或亮点,确保表面粗糙度符合要求。

4 结论

(1)轧辊硬度检测时,检测设备、校准标块、轧辊表面粗糙度、轧辊表面清洁度都影响硬度值的测量,这些因素是轧辊制造者和使用者对同一支轧辊硬度的检测结果出现差异的主要原因。

(2)轧辊制造者在编制工艺时不能只考虑自己使用的硬度计和硬度转换表类型,而应将客户轧线实际使用硬度计与轧辊生产现场使用的硬度计进行同一标块校准比对,确定两者之间的偏差值。根据偏差值换算生产现场所需达到的硬度值,并按此确定轧辊成份和热处理工艺,以保证由于硬度计或硬度转换表不同所造成的硬度检测偏差。