发布时间:2022-06-16

作者:铸造工程

浏览量:10646

编辑导语:针对熔炼生产过程参数管理的短板,熔炼质量分析难度大等问题,通过对熔炼生产工序的梳理和优化,开发了符合当前管理要求和生产实际的信息化管理系统,实现过程参数的读取记录、监测控制、传递和应用等功能。

熔炼浇注是铸造过程最重要的生产工序之一,它实现了铸造原材料的升华,使材料工艺转变为产品,是最富有价值的生产活动。熔炼生产工序包括配料称料、熔炼出铁、浇注铁液处理三个主要工序。

熔炼过程的参数主要包括重量、温度、速度、成分,这些直接决定了产品质量。熔炼参数主要依靠手工计算与填写,据统计,熔炼质量损失高居生产班组第一位,主要质量问题包括:铁液重量误差、批量冷隔缺陷温度超差、材质成分不合格等。

经分析,产生上述质量问题的因素有:(1)过程数据的计算、记录由操作人员手工操作和填写,如称料重量、温度、浇注速度等,实际操作过程中很容易出现计算错误、记录失真等情况;(2)由于一人一岗,且一直以来均为夜班作业,作业过程监管力度存在先天不足,关键工序参数无验证,常出现超出执行标准范围的情况;(3)熔炼生产过程连续性、计划性、追溯性不强,信息传递不及时。

笔者公司开发的熔炼生产信息系统串联了熔炼工序的数据,通过系统监测,可判断数据的准确性,并对数据进行有效传递和使用。

1 熔炼信息系统方案设计

1.1 料单规则

铸铁的发展史主要是以提高其强度作为驱动力的,随着人类社会的发展,依然如此。熔炼料单是决定铸件材质与强度的配方,决定了铸铁的具体牌号和合金比例,是指导熔炼生产的重要作业文件。

我国是铸件特别是铸铁件的生产大国。笔者公司铸件产品材质主要包括灰铸铁、球墨铸铁和蠕墨铸铁三大类,由于蠕化率控制难度大,因此对料单的精确度要求比较高,蠕墨铸铁料单为整炉定量料单;球墨铸铁和灰铸铁为百公斤料单,熔炼生产班组根据生产计划,自行放大比例。

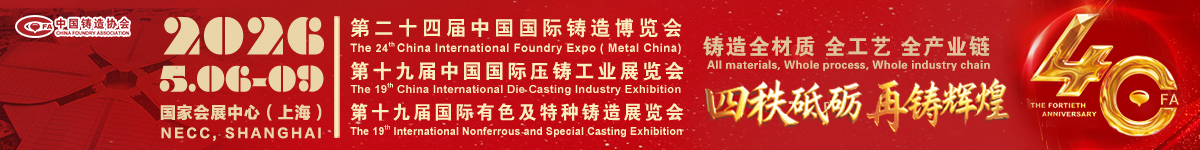

为提高料单转化的精确度,统一BOM料单的操作(见图1),在系统内开发了BOM清单功能,同时优化了料单的格式和内容,规定了10余种物料的计算规则,数据保留至小数点后两位。BOM料单生产后,可以根据材质进行命名保存,在熔炼生产过程中进行选用。

图1 信息系统BOM料单示例截图

1.2 熔炼生产计划

熔炼生产计划不同于生产计划,需要对生产计划进行转化。具体来说,就是熔炼生产计划要计算出每种材质对铁液的需求,再转化成开炉数量。

为了降低开炉成本和提高熔化效率,根据产品的数量和材质,以开满炉为基本要求,实现铁液利用率的稳步提升。在熔化工位设置工控,工位操作人员下发电子计划时可确认以下信息:

(1)产品浇注吨位。根据产品信息和浇注数量,系统能计算出铁液重量,操作人员仅需判断炉内是否可以熔炼其重量,这就实现了铁液利用率的最大化。

(2)选用合金。一键选择BOM料单,关联到称料工位,系统根据料单计算得出生铁、回炉料、废钢等合金的重量,操作人员根据系统重量称料、加料。

(3)熔炼参数控制。系统生成该产品熔炼技术要求,关联到后道工序,对关键数据实行区间监测,一旦数据超出公差范围,系统会做出警示,提醒操作人员对物料进行调整,并记录。

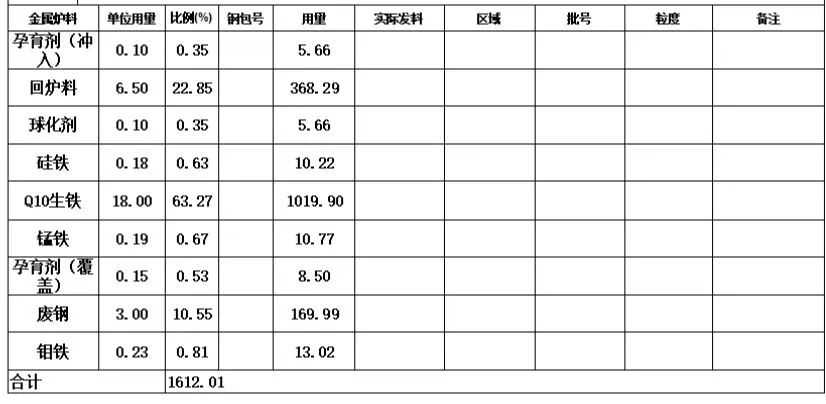

为增强熔炼生产计划对整个熔炼生产过程的指导性,优化了熔炼生产作业流程,将合金配料称重调整到第二工序,并识别和明确了各个工序的作业参数(见图2)。

图2 熔炼生产工艺全流程参数管控追溯规划

2 过程参数管控

铸造生产过程中,铁液的液态结构与所使用的炉料及铁液温度有直接关系。在相同碳当量的前提下,初生奥氏体的量还受铸铁中碳、硅含量的影响,合金元素的加入精确度要求比较高。同时,熔炼参数的偏差会使铁液材质发生变化,直观表现为铸件报废。因此,熔炼生产过程重点对重量、成分及温度、速度进行了精细化管控。

2.1合金称重

在熔炼生产计划下发后,配料工位根据生产信息,按照顺序进行配料称重,再加入到炉内。

熔化效率这项指标,在实际生产过程中,根据铸件的重量,熔炉的出铁量应便于调节,即具有一定的“柔性”,这似乎与熔化效率有一定的矛盾,但生产上有时又必须充分予以考虑,依靠手工计算显然存在不足。

熔炉内的炉料主要包括生铁、废钢、回炉料、电解铜等10余种,根据铸件材质类型和质量要求,部分合金加入重量要求精确到小数点后两位。系统根据BOM料单和熔炼计划,会自动生成各类合金所需要的重量。此外,系统能够读取加入合金的重量,包括生产过程的微调记录,追溯性得到进一步提升。同时还消除了操作人员繁琐的计算和失误(见图3)。

图3 称重误差提示

2.2 温度与速度控制

在铁液处理合格后,下一步便是出炉浇注,这时的出炉温度和浇注温度是控制的关键点。温度过高容易导致铸件出现缩松、粘砂等缺陷,温度过低容易导致铸件出现冷隔、气孔等缺陷。因此,铁液温度能够直观地决定铸件质量。

(1)在熔炼技术中根据产品的材质和结构特点,对铁液温度有比较明确的区间要求(例:浇注温度1 390~1 410 ℃),但在实际操作过程中,温度的控制难度比较大,很容易出现实际出铁温度和浇注温度与要求不符的情况,而手写浇注记录是事后填写,准确性不高,从而导致质量问题追溯性和改进依据不足。

产品参数维护进入系统后,系统会提醒出炉操作人员温度数据标准,只有符合区间值才能进行下一步操作。同时系统还会记录异常数据,例如该炉铁液温度调整了几次,便于后期的质量追溯和分析,有利于增强操作人员的责任心和追溯产品的质量。

(2)浇注速度是影响浇注质量的最后一个环节。铸铁件产品的浇注通常是按照温度区间下线,快速完成浇注,因此常说低温快浇好,铸件质量高。浇注时间过长,容易使整包铁液的温度下降,导致铸件凝固出现冷隔缺陷。

实际生产过程中,浇注时间根据铸件铁液的需求量确定:中大型铸件要求快浇,因为浇注系统横截面大,有足够的铁液流通区域;小型铸件,则需要慢一点,否则流速过大会导致压力大,容易出现抬箱,铁液从分型面缝隙中喷射出来,导致泄露。在浇注时,操作人员在工控传递浇注开始和浇注结束两个信号,系统将同步记录该产品的浇注时间(见图4)。

图4 浇注节拍

3 数据异常管理

为有效管理熔炼生产过程的各种参数,确保铁液质量,在车间设置了生产数据中心显示屏,主要内容包括生产计划完成情况、生产过程数据、异常数据、环境温湿度等。其中,生产过程数据包括了生产批号和铁液的重量、温度、成分等信息(图5)。

图5 生产数据中心

通过各个工位的工控,实现数据的读取与联网记录,不仅可以真实地记录过程参数,帮助操作者提高工艺纪律执行效率和技能操作水平,还可以将生产参数展示出来,及时发现参数异常并加以解决。

4 设备设施

根据熔炼过程的参数管理要求与工位设计,确定了熔炼生产5个工位的硬件功能,对称重、测温、气温、湿度、速度等设备进行了联网改造。

根据生产现场规定了工位的作业半径、网口接入、电源、运行环境和其他硬件,根据预期过程参数实现系统读取、对参数进行区间监测等效果。设备功能详细清单如图6所示。

图6 设备功能清单

本项目操作界面根据工位做内容设计,操作人员经过培训后很容易上手,操作流程简单,硬件均采用工业级触摸操作,并且为延长硬件的使用寿命,还做了防水与防尘处理。

5 运行情况

目前熔炼生产过程参数基本得到优先管理,从前端的数据维护导入到后端应用,已经贯通。同时解决了铁液炉前光谱显示的问题,便于操作人员根据光谱数据对铁液进行调整。

后期将以此项目为载体,设计常州朗锐铸造有限公司树脂砂车间的生产数据管理中心,集成生产信息、物料信息、工装模具信息和质量信息为一体的数据中心,达到信息及时传递、问题及时暴露、改进及时响应的目的(图7)。

图7 生产数据集成

6 结论

通过设计熔炼生产参数管理系统,实现了在线下达生产计划,对合金称料、铁液测温、出铁、浇注等工序进行数据采集和联网,同时设有数据监测和判断功能,实现了熔炼生产全过程数据的信息化、可视化,达到熔炼数据准确,熔炼质量趋于稳定的目的。