发布时间:2022-07-20

作者:合金科技

浏览量:8666

根据热源和原材料的不同,金属增材制造技术主要包括3种:铺粉式的激光选区熔化(selective laser melting,SLM)技术,也称激光粉末床熔融(laser powder bed fusion,LPBF)技术;送粉式的激光熔化沉积(laser melting deposition,LMD)技术,也称激光定向能量沉积(laser-directed energy deposition,LDED)技术;送丝式的电弧熔丝增材制造(wire arc additive manufacturing,WAAM)技术。LMD技术适合修复和再制造,有利于在线混粉高通量打印来筛选合金成分,成形尺寸较大,可制备梯度构件,但是激光光斑直径较大导致加工精度中等(± 1 mm)且变形较大;WAAM技术采用丝材作为原材料,材料和设备成本较低,成形效率高而且材料利用率高,可成形尺寸大,但是存在冷却速率较低、变形量大、加工精度低(± 2 mm)、不能制备复杂形状等缺点;SLM技术虽然存在原材料成本较高、目前的成形效率较低和成形尺寸较小等缺点,科研工作者和工业界正在逐步改善这些缺点,但是其激光光斑直径小导致加工精度高从而可以成形任意复杂形状或者多孔结构,而且激光束能量集中产生的熔池体积小且激光与粉床的相互作用时间短,从而具有最高的冷却速率形成具有细小晶粒和第二相的快速凝固非平衡组织导致优异的力学性能,故SLM技术是最有前景且研究最广泛的金属增材制造技术。一方面SLM工艺最高的加工精度(约等于激光光斑直径,大概100μm)使其能够直接制备多孔结构的生物医用镁合金,另一方面SLM工艺最高的冷却速率(106~108 K/s)使得打印态合金的显微组织最细小均匀从而力学性能最优异,有助于直接近净成形高性能镁合金结构件。因此,镁合金的增材制造研究主要是针对SLM工艺,LMD和WAAM工艺制备镁合金的报道较少。

上海交通大学材料科学与工程学院轻合金精密成型国家工程研究中心彭立明教授团队从2015年起开始从事镁合金增材制造的研究,首次构建了高性能Mg-Gd系镁稀土合金粉末的离心气雾化制备系统并实现了样品的SLM/LMD/WAAM成形,近日团队在《金属学报》期刊上发表题为“镁合金激光选区熔化增材制造技术研究现状与展望”的近3万字的长篇综述,综述了国内外关于SLM制造镁合金的研究进展,系统概括了镁合金粉末制备、SLM成形过程中冶金缺陷的形成机理及控制方法、SLM态独特的显微组织和力学性能、后处理对SLM态显微组织和性能的影响规律、镁合金专用SLM设备的开发等方面的研究现状,最后提出了今后的研究展望。

SLM技术已成功用于制造铝合金、钛合金、镍基合金、铁基合金等材料,主要是采用成熟的工业常用的合金牌号,如AlSi10Mg、Ti-6Al-4V、Inconel 718合金、316L不锈钢等,SLM制造的这些合金的力学性能显著优于铸件,某些性能接近甚至超过锻件,取得了不错的工程应用。但是SLM制造镁合金的研究报道相比于上述材料显著减少,主要是存在以下技术挑战:

(1)球形粉末制备困难:镁合金粉末活性大、易燃易爆的特性使得全球范围内掌握镁合金粉末制备技术的公司较少。

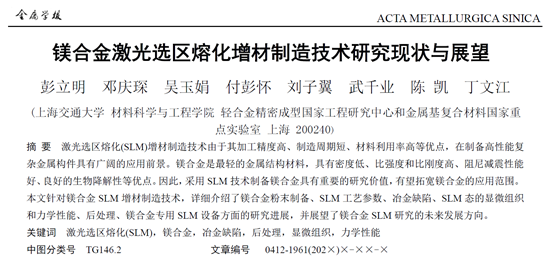

(2)成形过程不稳定:Mg的沸点较低(~1091℃),饱和蒸气压较高(620℃时蒸气压为0.13 kPa,当温度升高到1027℃时蒸气压显著增大到51 kPa[),导致打印过程中粉末蒸发飞溅(spatter,熔池中排出的液态颗粒)严重,烟尘(plume,熔池上方金属蒸气、等离子体和蒸气凝结的细小颗粒的混合物)较大,金属蒸发会影响成形过程中能量、动量和质量的传递。图1a表明,SLM制造镁合金过程中存在大量的蒸发烟尘,而SLM制造铁基合金、铝合金、钛合金等基本不产生烟尘或者极少量的烟尘,烟尘不能及时去除停留在打印区域上方会对激光能量产生散射,从而激光输入熔池的能量不稳定,导致成形过程不稳定。

(3)易形成孔洞:打印过程中Mg的蒸发是不可避免的,而SLM过程凝固速率很快导致Mg蒸气来不及从熔池中逸出从而形成孔洞。

(4)易产生变形开裂:熔池的温度梯度大和冷却速率快会产生较大的热应力,另一方面镁合金的热膨胀系数较大导致凝固结束后冷却收缩较大,两者共同导致成形过程中热应力累积严重从而构件易产生变形开裂,图1b展示了SLM态GWZ1031K合金中垂直于打印堆垛方向的宏观裂纹。

(5)易氧化:尽管成形舱室内通入高纯Ar气,但是Mg与O的亲和力较高(镁合金中加入稀土元素后稀土与O的亲和力更高),打印过程中Mg会与惰性气氛和粉末间隙中的少量氧发生轻微的氧化现象,另外镁合金粉末出厂之前都会做惰化处理导致粉末表面存在氧化物。

(6)激光吸收率较低:和Al类似,纯Mg块体对1064 nm波长的光纤激光的吸收率较低,仅为8%~20%;激光束会在粉末内部发生多次反射导致粉末相比于块体具有更高的激光吸收率,例如大于300目(<60 μm)的GZ151K合金粉末的激光吸收率为54.0%,但是相比于钛合金、不锈钢、模具钢、高温合金、铝合金、高熵合金等粉末70%~80%的激光吸收率仍然较低。

图1 SLM制造GWZ1031K合金产生的蒸发烟尘和宏观裂纹

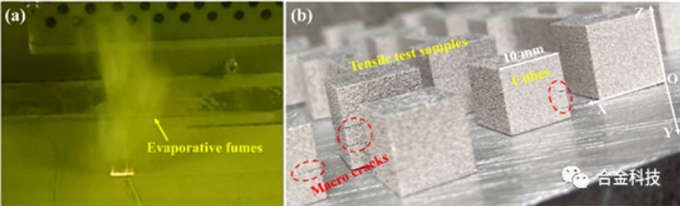

图2展示了SLM制造镁合金的发展历程:从2010年报道纯Mg开始,陆续有Mg-Al系、Mg-Zn系、Mg-Sn系、Mg-Mn系、Mg-Ca系、WE43镁稀土合金、Mg-Y-Sm-Zn-Zr镁稀土合金、镁基复合材料以及Mg-65Zn-5Ca (原子分数,%)非晶合金出现,上海交通大学材料科学与工程学院轻合金精密成型国家工程研究中心针对SLM工艺开发了一系列高强度Mg-Gd系镁稀土合金(如G10K、GZ112K、GZ151K、GWZ1031K等)和生物医用镁合金JDBM-NZ30K镁稀土合金。镁合金的SLM研究大多针对商业化的镁合金牌号,如WE43、AZ91D、AZ31、AZ61、ZK60、ZK61等,缺乏SLM专用镁合金牌号(兼具良好的工艺性能即成形工艺区间宽和不易产生孔洞裂纹缺陷和打印态及后处理态良好的力学性能)的开发。镁合金的SLM研究不仅局限于通过优化工艺参数制备高致密度实体来提升力学性能以期制备结构件获得工程应用,另一方面,Mg是人体必需的微量元素且弹性模量与人体骨骼接近、固有的生物降解性和良好的生物相容性,加上SLM技术的制造精度高,还有很多关于镁合金的SLM制备形状复杂的多孔点阵结构来研究该生物医用植入物的耐腐蚀性能、生物降解性和细胞相容性的报道,以期制备生物医用材料获得临床应用。

图2 SLM制造镁合金的发展历程

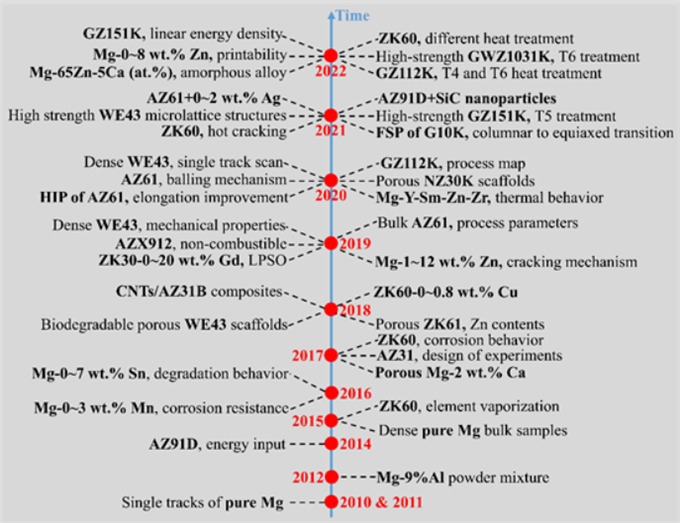

Deng等在2020年建立了激光功率80 W和层厚30μm下SLM成形GZ112K合金的V-S加工图(图3):在低扫描速率即高激光能量密度下容易形成圆形气孔缺陷,在高扫描间距或者高扫描速率即低激光能量密度下容易形成不规则形状的未熔合缺陷,只有在中等能量密度下才能成形较高致密度的试样,SLM态GZ112K合金的最高致密度可达99.95%。Mg的沸点很低仅为1091℃,与熔点651℃之间的温度区间很窄仅为440℃,而Al、Ti、Ni、Fe等材料沸点与熔点之间的温度区间显著更大,分别为1840、1619、1277和1212℃,高的激光能量密度会导致镁粉严重的蒸发和氧化,过低的激光能量密度又不能完全熔化粉末导致形成未熔合缺陷,因此选择一个合适的激光能量密度区间对SLM制造镁合金具有重要影响。

图3 SLM成形GZ112K合金的V-S加工图,及3个加工区域对应的缺陷特征:孔洞缺陷、致密区、未熔合缺陷

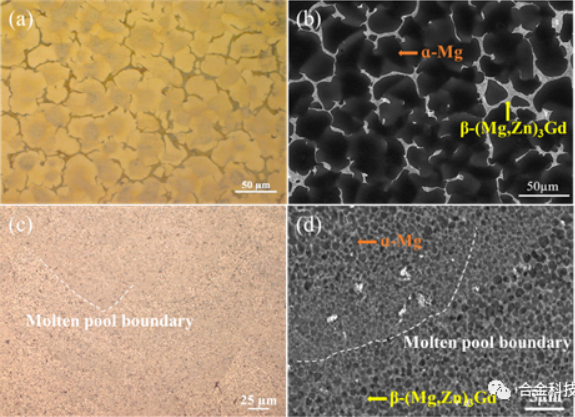

高度集中分布的激光能量以及激光和粉末床极短的交互作用时间导致形成细小的熔池和非常高的冷却速率(约为106 K/s),故SLM态合金通常为具有细小的晶粒和第二相的快速凝固非平衡组织。图4为半连续铸造和SLM制备的GZ112K合金的显微组织:传统的半连续铸造工艺冷却速率较低(约为10K/s)使得铸态GZ112K合金的晶粒和晶界共晶相粗大,其平均晶粒尺寸和共晶相面积分数分别为37.9 μm和7.3%,然而SLM态GZ112K合金具有显著细化的晶粒和更少更薄的共晶相,其平均晶粒尺寸和共晶相面积分数分别减小为1.53 μm和3.4%;而且SLM态GZ112K合金的显微组织非常均匀,熔池内外没有显著的区别而且没有出现粗大柱状晶。此外,随着激光扫描速率的增大,熔池的冷却凝固速率加快,晶粒生长粗化的时间缩短因而平均晶粒尺寸减小,另一方面快速凝固的溶质捕捉效应导致更多的合金化元素固溶进ɑ-Mg基体内,从而共晶相的面积分数也减小。

图4 半连续铸造和SLM制备的GZ112K合金的显微组织

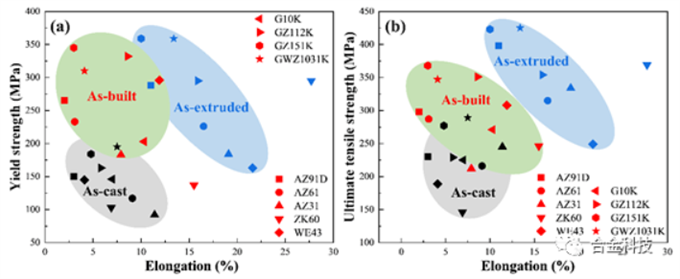

图5对比了典型镁合金在铸态、SLM态和挤压态下的室温拉伸性能:SLM态镁合金的屈服强度相比于铸态合金显著提升,接近甚至超过挤压态合金,这主要归因于SLM态细小的晶粒,例如SLM态GZ151K合金的平均晶粒尺寸约为2μm,和差温挤压态GZ151K合金双峰组织中细小的再结晶晶粒相当(~1.6 μm);SLM态镁合金的抗拉强度大都明显高于铸态合金(只有SLM态AZ31合金的抗拉强度略低于铸态合金),大都低于挤压态合金(只有SLM态WE43合金的抗拉强度高于挤压态合金);SLM态镁合金的延伸率相比于铸态合金或高或低(SLM态AZ91D、AZ61、AZ31、GZ151K和GWZ1031K合金的延伸率低于铸态合金,而SLM态ZK60、WE43、G10K和GZ112K合金的延伸率高于铸态合金),但是都低于挤压态合金。整体而言,SLM态镁合金的力学性能介于铸态和挤压态之间。

图5 典型镁合金在铸态、SLM态和挤压态下的室温拉伸性能对比

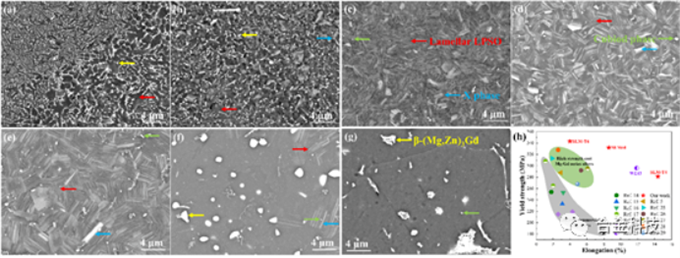

Deng等对SLM态GZ112K合金进行了详细的固溶和时效热处理制度优化,图6为SLM态GZ112K合金在不同温度下固溶1h的显微组织和热处理前后的室温拉伸性能:在300℃低温下,只有少部分共晶相发生溶解形成晶内的层片状LPSO结构,没有形成X相;350℃下晶界开始形成X相,但是晶界仍然残留大量的粒状共晶相;在400~480℃范围内,共晶相完全转变为晶界X相和晶内层片状LPSO结构(一部分共晶相直接转变为晶界X相,另一部分共晶相先溶解进基体形成过饱和固溶体再析出晶内层片状LPSO结构),同时形成少量的稀土氢化物GdH2方块相;在500和520℃下开始产生块状β-(Mg,Zn)3Gd第二相,这是因为此温度超过了LPSO结构的形成温度区间而且Gd元素无法完全固溶进基体从而析出第二相。对比分析不同固溶温度和时间的显微组织和室温拉伸性能,400 ℃×12h为SLM态GZ112K合金最优的固溶热处理制度,不仅可以把硬脆共晶相完全转变为变形能力较好的LPSO结构,而且平均晶粒尺寸只从1.63 μm略微长大到3.1μm。人工时效热处理(175 ℃×256h)后大量的棱柱面β'时效析出相和基面LPSO结构垂直分布可以显著强化合金。

图6 SLM态GZ112K合金在不同温度下固溶1h的显微组织及热处理前后的室温拉伸性能

400℃×12h热处理并不能使铸态GZ112K合金发生硬脆共晶相的转变和溶解,故此热处理制度是针对SLM态GZ112K合金的显微组织专门优化的。SLM态细小的晶粒缩短了晶界到晶内的原子扩散距离且共晶相含量较少有利于溶解,可能导致400 ℃较低温度下就能实现共晶相的转变和溶解;另一方面,SLM态较高的残余应力也可能促进共晶相的转变和溶解。SLM态GZ112K合金展现优异的强塑性:屈服强度为332MPa,抗拉强度为351 MPa,延伸率为8.6%;T4热处理(400 ℃×12h)后强度下降,但是延伸率显著提升到14.4%;T6热处理大幅度提升强度但是恶化塑性,SLM-T6态GZ112K合金的屈服强度高达343 MPa,显著高于其他SLM态镁合金的屈服强度,甚至比文献中高强度Cast-T6态Mg-Gd系合金的屈服强度更高(图6h[82]),这主要来源于SLM-T6态细小的晶粒(3.1μm)导致细晶强化、致密的β'时效析出相形成析出强化、层片状LPSO结构和X相的第二相强化以及来自于基面相和柱面相共存的额外的复合强化。

本文综述了激光选区熔化增材制造技术制造镁合金的研究进展,详细总结了SLM工艺参数对成形缺陷、显微组织和力学性能的影响规律,阐述了各类冶金缺陷的产生机理及避免方法,并总结了不同后处理方式对显微组织和力学性能的影响规律。目前SLM制造镁合金的力学性能明显优于铸造合金,略低于挤压合金,但是SLM在制备大型复杂构件具有得天独厚的优势,因此SLM制造镁合金构件具有极大的工程应用潜力。根据目前的国内外研究现状和发展趋势,未来的镁合金SLM研究需要对以下几方面重点突破。 (1)SLM专用镁合金材料的研发 目前尚无通过验证的商业化SLM用镁合金粉体材料,镁合金粉体材料的标准化和商品化成为限制其SLM研究的主要障碍之一。对于粉末的详细表征,包括化学成分尤其是O含量、形貌特征、粒径分布、流动性、空心粉、堆垛密度等,需要建立相应的标准和规范来评价镁合金粉末的质量。目前镁合金的SLM研究主要针对传统的商业化铸造镁合金和高强度Mg-Gd系镁稀土合金,这些合金成分都是针对慢速凝固过程开发设计的,而SLM过程独特的快速凝固非平衡超常冶金条件可能带来新的强化元素和强化相,阐明新的强韧化机理,从而形成新一代SLM专用高性能镁合金材料。 (2)SLM制造镁合金冶金缺陷控制 SLM制造镁合金的主要特点是剧烈的蒸发飞溅,大量的烟尘和对熔池的反冲压力会影响熔池的稳定熔化过程,足够的激光能量输入和有效的气体循环系统能够抑制蒸发飞溅的负面影响,从而实现稳定的成形质量。通过调整工艺参数同时抑制气孔和未熔合缺陷并增大高致密度成形工艺区间窗口具有重要意义。气孔缺陷不可能完全消除,需要通过同步辐射原位拉伸实验明确少量气孔缺陷对力学性能的影响程度。SLM制造镁合金过程中容易累积非常大的热应力,从而形成热裂纹或者冷裂纹,需要明确开裂机制并从工艺参数和化学成分2个角度加以调控。实现粉末制备→前处理→SLM成形→后处理的闭环控制可以有效避免氧化物的形成。Mg的蒸发飞溅必然会导致SLM态的化学成分偏离粉末,需明确工艺参数对化学成分变化的影响规律,从而可以根据最终所需的SLM态化学成分来倒推粉末成分和工艺参数,以及控制元素的选择性烧损来制备新材料或者成分梯度材料。目前SLM制造镁合金冶金缺陷的控制主要通过大量实验来获得最佳工艺参数,缺少对激光与镁合金粉末相互作用的热力学和动力学过程的理解,需要结合数值模拟仿真方法来更好地理解和调控镁合金SLM制造过程,从而控制冶金缺陷和调控显微组织,还需要建立SLM制造镁合金工艺参数-缺陷-显微组织-力学性能的大数据库,用机器学习的方法更有效地进行工艺参数优化和调控显微组织和力学性能。此外,工艺参数会影响成形件的表面质量、尺寸精度以及成形过程的稳定性,有必要开发针对表面质量和尺寸精度的在线监测和智能化控制系统。 (3)SLM态镁合金专用后处理制度的研发 目前还没有去应力退火处理对SLM态镁合金显微组织和力学性能的影响规律的报道,而后处理制度需针对SLM态独特的快速凝固细小非平衡组织而专门优化设计,从而避免后处理过程中SLM态细小晶粒的显著粗化,SLM态镁合金经过后处理后强度和塑性都要得到改善。需要设计一个镁合金成分使其SLM态组织为细小的单相ɑ-Mg过饱和固溶体,SLM态只需简单的T5时效热处理(同时可以消除残余应力)就可析出大量的纳米级强化相,显著的细晶强化和析出强化效应使得SLM-T5态合金具有优异的力学性能。 (4)镁合金专用SLM设备的研发 镁合金专用SLM设备的研发需从以下2点考虑:抑制Mg的蒸发飞溅或者优化成形腔室内的循环气体的流场来及时去除蒸发烟尘以避免残留在成形腔室内;通过提高基板加热温度(>200℃)或者基板内部采用隔热材料以及采用激光二极管发射的均匀强度的成形光进行上加热来减小温度梯度、增加一束激光用于在线消除热应力、引入3D激光冲击喷丸等来减小热应力累积从而避免变形开裂现象的产生。 (5)SLM制造高强度高模量耐热镁基复合材料 SLM制造镁基复合材料的研究报道较少,SLM过程微小熔池的超常冶金条件有利于添加一些常规铸造工艺难以添加甚至无法添加的高模量或者耐热增强相,采用球磨、干法或湿法包覆工艺都比较容易实现亚微米或者纳米级增强相的均匀分散,SLM过程熔池内部的Marangoni对流效应也会促进增强相的均匀分布,最终获得镁基体加均匀分布高模量耐热增强相的镁基复合材料,需阐明镁基复合材料的强化机制、弹性模量提升机制和耐热机制,高模量和耐热对于航空航天、军工装备等领域的应用具有重要价值。 (6)SLM制造镁合金的应用 目前SLM制备镁合金生物医用植入物的研究在动物实验阶段,尚未取得临床应用。SLM制备航空航天、军工装备和轨道交通等领域的高性能复杂镁合金结构件还没有报道,制备实体零件的尺寸越大,变形开裂就越严重,需要加以重视。未来航空航天等领域对构件的要求不再是均匀的化学成分、显微组织和力学性能,同一个构件不同部位可能需要不同的密度、强度、模量等,而SLM技术有利于实现常规铸造无法实现的功能梯度材料的制造。通过优化材料成分、制造工艺、改进设备、降低成本等方面最终有望实现SLM制造镁合金的应用。