发布时间:2022-10-24

作者:铸造工程

浏览量:10095

编辑导语

介绍了国标《工业炉窑大气污染物排放标准》、《铸造工业大气污染物排放标准》及相关地方标准中工业炉窑中基准含氧量的规定。总结了基准含氧量对污染物排放浓度的影响。通过实际案例介绍了铸造工业炉窑实测含氧量的变化情况。并建议铸造企业通过减少混合排放、加强气密性、应用新技术等措施控制实际含氧量。

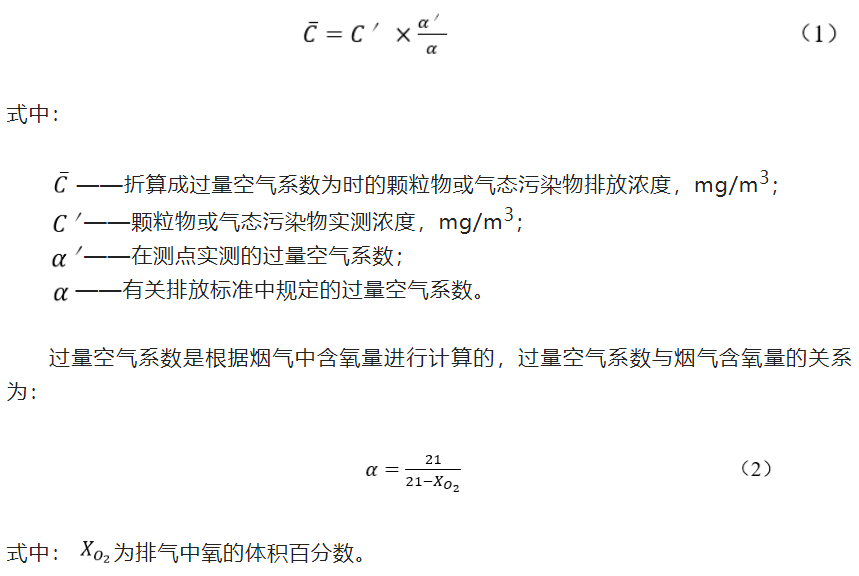

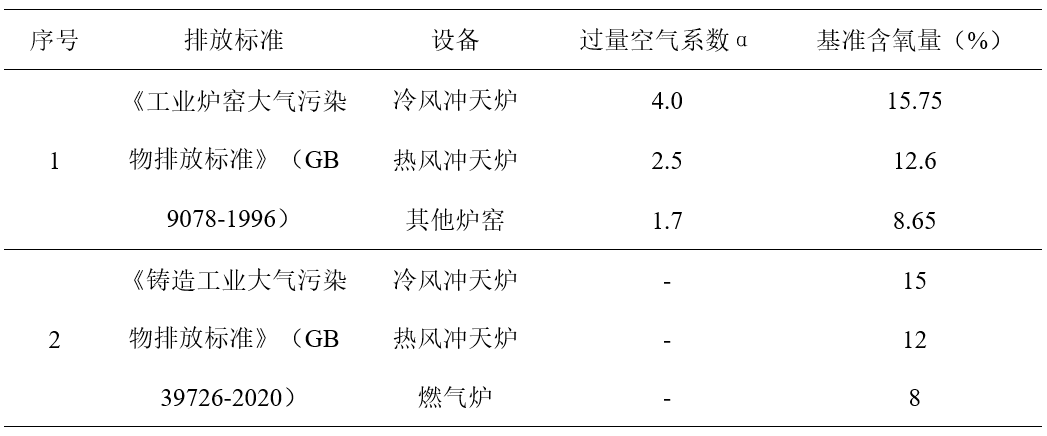

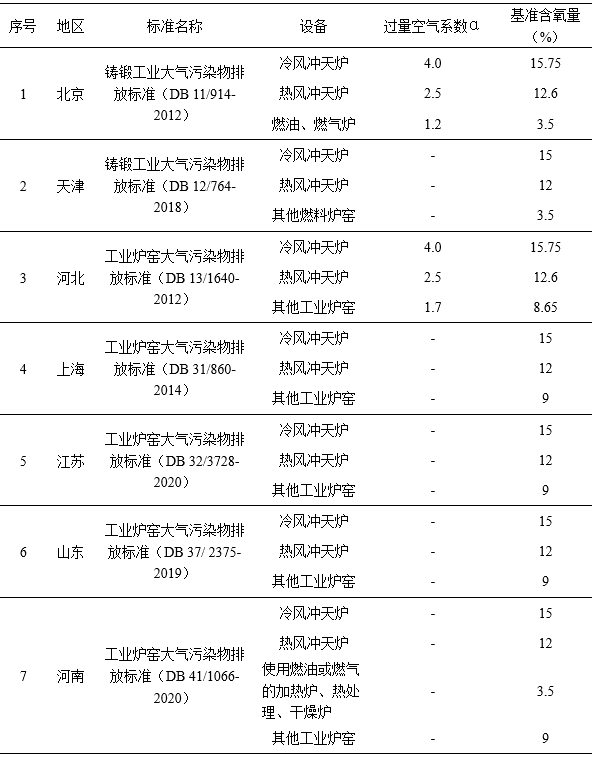

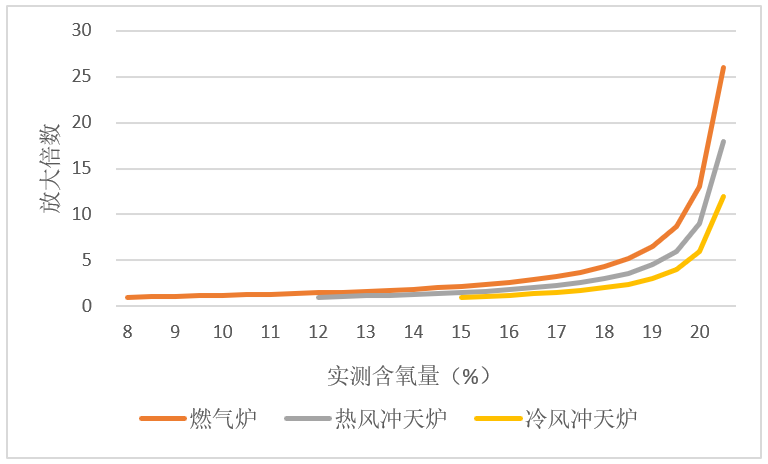

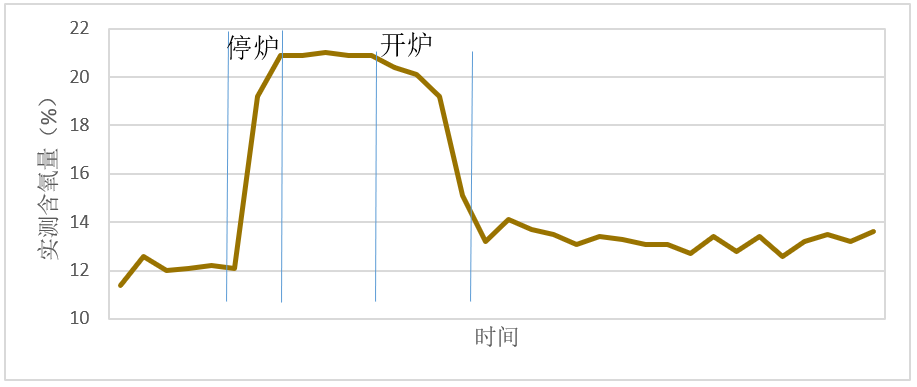

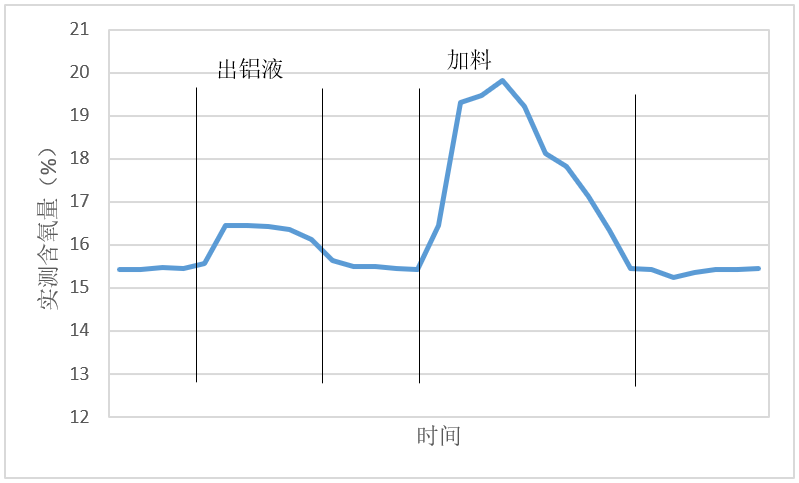

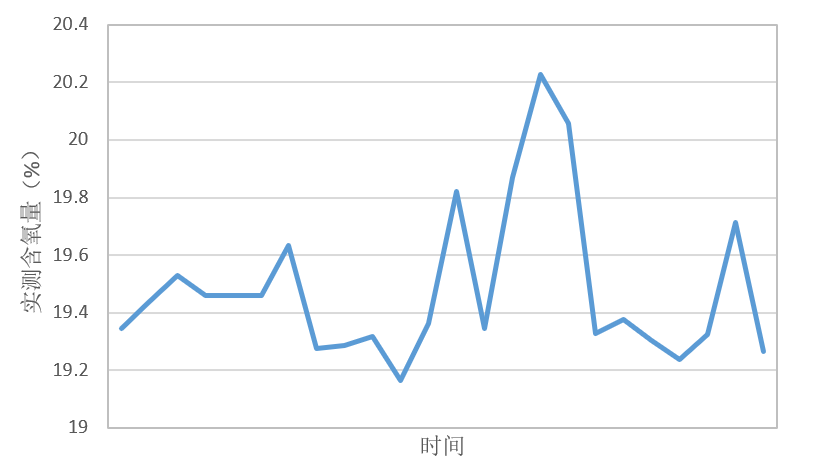

工业炉窑是铸造工业生产过程中不可或缺的重要设备。目前我国铸造工业炉窑主要有熔炼(化)炉、保温炉、热处理炉等,常用燃料以天然气、铸造焦炭为主,随着铸造行业环保要求的不断提高,工业炉窑的污染物排放控制越来越多地受到关注。 GB 39726-2020《铸造工业大气污染物排放标准》中规定,实测大气污染物排放浓度应换算为基准含氧量的排放浓度,也就是说判断大气污染物排放浓度是否达标是以折算浓度为基础的。基准含氧量通常指燃料恰好充分燃烧时烟气中含有的过剩氧浓度,按照基准含氧量对烟气中的污染物浓度进行折算,可以保证排放浓度不因过剩空气系数的变化或人为稀释而变化。 烟气含氧量是计算工业炉窑污染物排放浓度的重要参数,在运行中有效控制烟气含氧量,是其污染物排放能否达标的关键。GB 9078-1996《工业炉窑大气污染物排放标准》和GB 39726-2020《铸造工业大气污染物排放标准》规定了冲天炉和燃气炉的过量空气系数或基准含氧量,铸造企业大气污染物排放浓度应换算为基准含氧量状态的大气污染物基准排放浓度,并以此作为达标判定依据,因此控制烟气含氧量,对控制燃烧过程,实现安全、高效和低污染物排放是非常重要的。 1 关于基准含氧量的标准规定 实际生产中,为使燃烧充分,一般会在烟气中加入过量空气(即过量的氧),这样就产生了“稀释”作用,被“稀释”的污染物的排放浓度自然会降低;另一方面,当人为的增大烟气量,烟气实测含氧量会随之提高,污染物的排放浓度也会降低。为了消除燃烧设备运行工况差异、人为干扰等因素影响,提高不同工况下监测数据的可比性,国家采取在排放标准中规定基准含氧量(或过量空气系数)对实测浓度进行折算的方式,以避免实测含氧量过小造成“浓缩”,使排放浓度“增加”;或因实测含氧量值过大造成“稀释”,使排放浓度“降低”造成达标排放的假象。 根据GB/T 16157-1996《固定污染源排气中颗粒物测定与气态污染物采样方法》和GB 9078-1996《工业炉窑大气污染物排放标准》的规定,大气污染物排放浓度的折算公式: 因此,无论标准中以过量空气系数还是基准含氧量来表示,二者可以互相转换且区别不大。 GB 9078-1996规定冷风冲天炉的过量空气系数为4.0,热风冲天炉的过量空气系数为2.5,其他工业炉窑过量空气系数为1.7;GB 39726-2020规定冷风冲天炉的基准含氧量为15%,热风冲天炉的基准含氧量为12%,燃气炉的基准含氧量为8%,国家标准中工业炉窑的过量空气系数与基准含氧量如表1所示。 表1 国家标准中工业炉窑相关的过量空气系数和基准含氧量 根据公式(1)和(2),在烟气实测含氧量一定时,基准含氧量越大,折算排放浓度数值越小;基准含氧量一定时,烟气实测含氧量越小,折算排放浓度数值越小。因此,单纯从基准含氧量的要求来说,GB 39726-2020比GB 9078-1996的要求略严格一些。 表2 地方标准中工业炉窑相关的过量空气系数和基准含氧量 2 实测含氧量对排放指标的影响 按照GB 39726-2020的基准含氧量的规定,图1总结了不同基准含氧量时,实测含氧量对折算污染物浓度的影响。以颗粒物为例,GB 39726-2020对冲天炉的限值为40 mg/m3,对燃气炉的限值为30 mg/m3,若实测颗粒物的浓度为10 mg/m3,则对应的冷风冲天炉的实测含氧量不得大于19.5%,热风冲天炉的实测含氧量不得大于18.75%,燃气炉的实测含氧量不得大于16.7%。在国家标准层面上,冲天炉和燃气炉大多数都可以符合要求;但是在地方标准要求排放浓度更低的区域(如山东、河南要求排放浓度为10 mg/m3)或在重点区域期望获得更高绩效级别的企业,如果维持上述的实测含氧量则很难达到标准要求。基准含氧量折算对污染物指标的排放浓度是倍数关系,在污染物治理效率提高到一定程度后,降低污染物的实测排放浓度会变得十分困难,在选择解决问题的工艺措施时,优先降低实测含氧量也就是提高燃烧效率是最合理的。 图1 实测含氧量对排放浓度的影响 3 铸造工业炉窑实测含氧量的变化 铸造工业属于典型的离散型制造行业,大多数的铸造企业实行间歇式生产。根据铸造工业的生产实际,对于设置自动监测的排放口,为了使其废气排放浓度合规判定更加切合实际,减少企业因正常生产而造成的污染物排放超标问题,企业应关注炉窑正常生产时段、启停时段以及非常生产时段的实测含氧量的变化。 某企业使用热风冲天炉熔炼(化),该设备的实测含氧量的变化如图2所示。该热风冲天炉的正常生产时段大多在11%~13.5%之间,但是当停炉和开炉的时间段内,实测含氧量将急剧增加,此时尽管实际排放的污染物浓度在下降,但污染物的折算浓度将显著升高,从而造成企业频繁向主管部门报备非正常生产。 图2 某企业热风冲天炉实测含氧量的变化图 某企业使用燃气炉熔炼(化)铝合金锭,燃料使用天然气,该设备的实测含氧量的变化如图3所示。相对于冲天炉,燃气炉与基准含氧量的偏差更大,该燃气炉的正常熔炼(化)时段大多在15%~16%之间,但企业在实际生产过程中,需要经常打开炉门添加原辅材料、扒渣及出金属液操作,此时会有冷空气混入炉窑内,实测含氧量明显增加,造成污染物的折算浓度显著升高,这可能也是导致其正常熔炼实测含氧量过高的原因之一。在生产周期内,该企业的平均实测含氧量达到16.4%,其折算倍数为2.8,导致企业略有达标的压力。 图3 某企业燃气炉的实测含氧量的变化图 针对铸造工业的生产实际,部分地方标准对非正常时段进行了规定,如DB 41/1066-2020河南省《工业炉窑大气污染物排放标准》,规定炉窑启停阶段(含氧量不低于19%的情形)和非密闭式生产的加热炉、热处理炉、干燥炉按实测浓度计,使标准更符合生产实际情况。为了解决上述问题,对于自动监测设备,生态环境部发布了《排污单位自动监测数据异常标记规则(征求意见稿)》,用于标记自动监测数据,火电、水泥、造纸、生活垃圾焚烧发电等行业也发布了行业排污单位自动监测数据标记规则,推动了以排污单位自主标记为基础的数据有效性判定规则体系建设,铸造行业也应在适宜的时机建立本行业的自动监测数据标记规则。 4 对铸造企业控制实测含氧量的建议 4.1 减少混合排放 为了减少无组织排放,使用燃气炉的铸造企业,有时会将炉门的集气与炉窑的燃烧废气混合排放(如图4),如有这种情况,建议企业应及时改进,因为炉门的集气通常是在扒渣或添加炉料时才起到捕集作用,此处收集的废气未经过燃烧,如混合排放,会大大增加炉窑废气内的实际含氧量,从而造成污染物指标的超标;还有企业将浇包烘干的废气与燃气炉的废气混合排放(如图5),浇包烘干的废气通常是敞开式的,密闭性较差,实际含氧量较高,二者混合排放也会造成炉窑废气的实际含氧量过高。 图4 炉门废气与炉窑废气的混合排放 图5 浇包烘干与燃气炉的混合排放 在这种情况下,企业的典型实测含氧量见图6。该企业的实测含氧量一直在大于19%的水平上运行,在生产周期内,实测含氧量的平均值达到了19.5%,其折算倍数为8.6,企业达标的压力极大。因此,燃气熔炼(化)炉的废气宜独立排放。 图6 燃气炉混合排放的实测含氧量变化图 4.2 加强气密性 用于熔炼(化)工序的炉窑宜尽量增加其气密性,观察孔不用时要封闭;如使用加料机,最好使用密封加料口的,以便能将加料口挡严,减少热量溢出和冷空气进入炉窑;烟气管道的密封也很重要,尤其是在管道的接口处,宜增加其气密性,减少冷风的混入。严密的密封可减少熔化和保温过程中的热量损失,从而节约能源,同时还可防止空气进入炉膛内增加不完全燃烧的几率。 4.3 应用新技术 企业宜采用新技术降低燃料的消耗量,如采用炉料预热技术,有助于提高炉温均匀性,减少局部过热过烧现象;改善燃烧器,合理控制空燃比,使炉膛内的温度分布更加均匀,提高燃烧效率,一方面可有效降低NOx的生成量,另一方面有助于减少金属氧化,并优化熔炼炉的整体生产率。 5 结语 环保政策对于铸造企业来说,既是一场危机也是一种机遇。铸造企业的环保政策日趋加严是不可改变的趋势,企业要顺势而为,抓住新的发展机遇。铸造企业应设置专门的环境管理部门,至少应设置专门的环境管理人员,关注国家政策的变化,明确发展方向,探索从原料、生产、设备、技术等领域的创新,加快产品升级和转型速度。企业要重视环境保护工作,提高自身环保意识,扭转粗放增长的思维,通过技术改革博取未来发展的空间。