发布时间:2023-09-18

作者:特种铸造

浏览量:22635

当前,复杂的军事战略环境对飞行器战技指标提出了更高的要求。同时,飞行器气动外形多呈现异形曲面,飞行过程中热流进一步加大,因此飞行器结构材料的耐热性能和轻量化需求越来越迫切。Mg-Gd-Y系稀土铸造镁合金具有较高的高温强度和韧性,密度较小,适用于飞行器主承力、大型复杂构件,但其含有较多的稀土元素,具有较大的热变形抗力,在铸造大型复杂零件时易产生裂纹等问题。

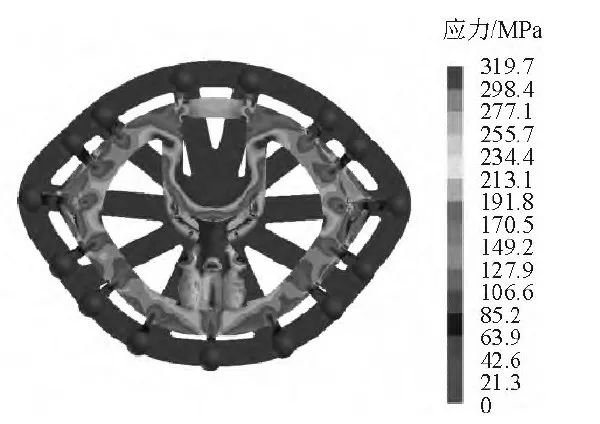

近几年,铸造过程仿真模拟技术发展迅速,国内在软件开发和工程应用方面开展了大量的研究工作。通过对铸造充型过程进行模拟,预测凝固过程应力、缺陷产生情况,有效指导工艺改进,减少铸造内部缺陷、变形开裂等问题,对于降低研制成本和改进工艺具有积极意义。基于以上背景,上海航天精密机械研究所姚斐高级工程师研究团队借助ProCAST软件对某飞行器大尺寸异形舱体的铸造工艺方案进行模拟,预测凝固过程中的铸件应力分布情况,降低因应力过大而产生裂纹的概率,提高铸件的合格率。

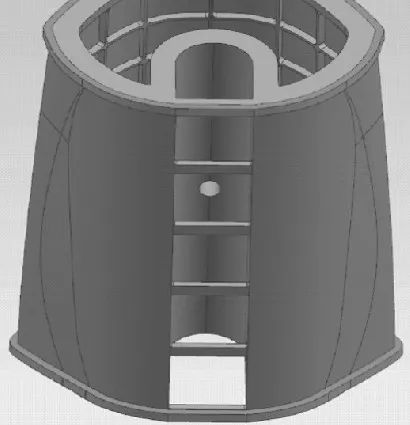

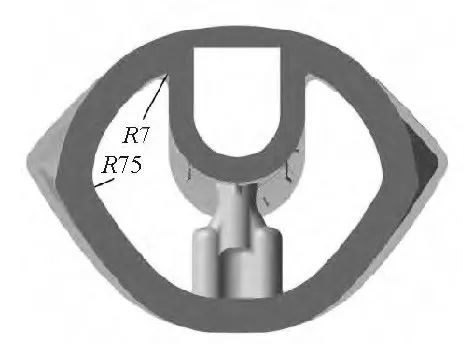

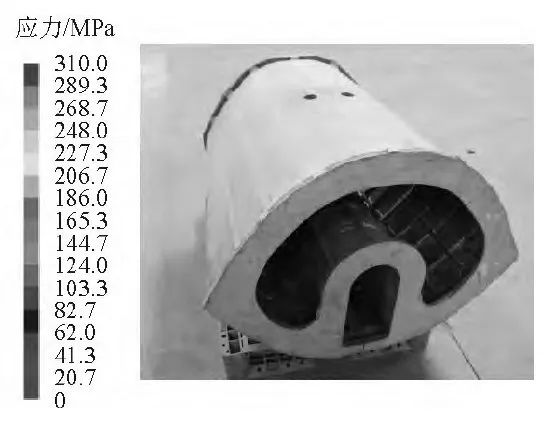

某飞行器舱体为空间异型结构,其三维模型见图1,轮廓尺寸约为1200mm×1100mm×800mm, 舱体中间存在U形槽,槽宽约为220mm, 主体壁厚为2~3mm。舱体整体呈非回转体,型面复杂,要求为Ⅰ类铸件。在铸造成形过程中极易发生变形,严重时会导致铸件开裂。

图1 舱体铸件三维模型图

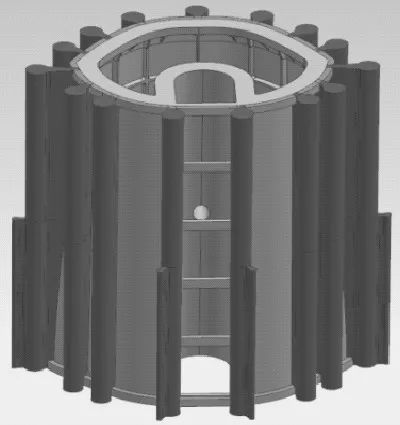

图2 舱体浇注系统三维模型

图3 端框圆角尺寸

图4 应力分布图

图5 舱体结构图

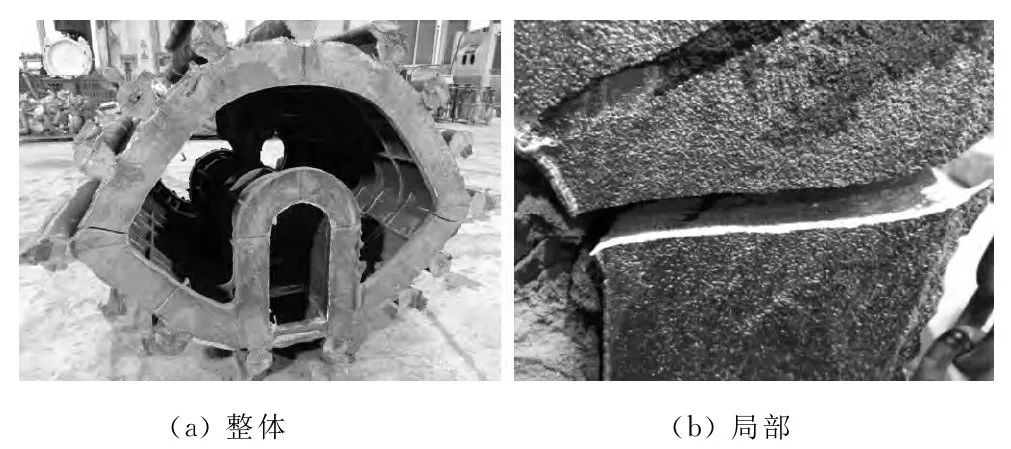

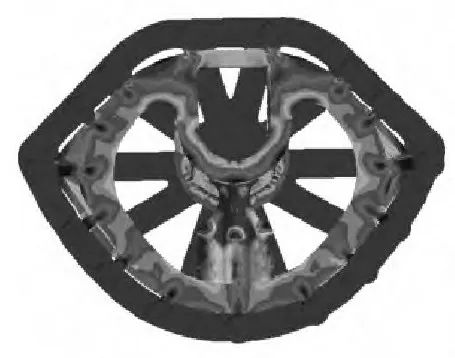

对舱体浇注过程中出现的裂纹进行分析,结合仿真模拟结果,认为Mg-Gd系铸造合金中稀土含量高、热膨胀系数大,凝固过程相变应力大,在受阻收缩时,容易形成显微裂纹甚至是宏观应力裂纹。在舱体铸件冷却过程中,发生了较大的收缩,铸造应力逐渐增大,在应力超过合金的强度时产生了断裂。根据分析,把对端框转角产生裂纹部位R75圆角尺寸修改为R200。一方面可以将应力分散在远离转角的两个立筒浇注系统之间,将应力足够分散,另一方面可以将端框圆角处增加约1/2,约40mm宽,提高该处的结构强度,减小拉裂风险。

图6 改进圆角的应力分布图

图7 改进圆角后的铸件

研究结论

通过ProCAST软件对Mg-Gd-Y舱体铸造过程应力分布进行模拟并根据结果调整裂纹处的圆角尺寸,成功制备无裂纹的舱体铸件。在进行大尺寸异形舱体铸造时,应特别关注铸件在不同尺寸方向的收缩量,通过计算应力分布,在工艺设计环节增强该区域的结构强度(如增加圆角、工艺拉筋),优化铸件结构的应力分布,可以显著减少因应力过大产生的裂纹。

文献引用

姚斐,刘颖卓,王堃,等.基于仿真模拟的稀土镁合金铸造过程裂纹控制研究[J].特种铸造及有色合金,2023,43(3):342-344.

YAO F,LIU Y Z,WANG K,et al.Cracking control of rare earth magnesium alloys during casting process based on numerical simulation[J].Special Casting & Nonferrous Alloys,2023,43(3):342-344.