发布时间:2022-11-04

作者:中铸协

浏览量:6402

谈起中航工程集成设备有限公司的精密铸造业务发展轨迹,要追述到二十世纪八九十年代,当时的中航工程集成设备有限公司充分利用航空技术及科研优势,倾力开拓民用市场,在为航空航天制造型企业提供大量精密铸造设备外,先后为沈阳铸造研究所等多家单位提供了钛合金精密铸造用化蜡炉、L型涂料搅拌机、雨淋式撒砂机、热风干燥箱、L型搅拌桶、蒸汽脱蜡釜、振动脱壳机、多种吹砂机、流态化砂床等全套精密铸造设备。

伴随着国家对技术创新的投入不断加大,航空、航天领域内精密铸造工艺对模壳制备的要求不断提高,九十年代中后期各主机厂大量引进国外高端精铸成套设备生产线,使一批进口设备企业迅速占领国内军工及高端民营市场。面对国际精铸设备供应商VA、MK等企业对精铸自动化产线设备的垄断局势,同时伴随严峻的国际形势,英美等进口精铸设备企业开始全面对国内禁运。在航发等标杆企业的迫切需求下,公司组织优势人力资源成立“精铸项目团队”,精细策划、潜心研发,突破数字孪生、工艺混线控制算法、精铸工艺温湿度控制等多项关键技术,取得了客户的一致认可,先后与航发集团各主机厂、贵州安吉航空精密铸造有限责任公司、西安航天发动机有限公司、东方汽轮机厂、兵器集团等重点军工企业签订了全自动制壳生产线项目,打破了国内航空、航天、兵器等领域用户对于国外产品的依附,实现了“自主可控、强替代”,收获了用户的一致好评,同时团队在国防科工局申报并成功入选军工技术推广专项奖励性后补助储备项目名单,进一步巩固了公司在精铸领域的优势地位。

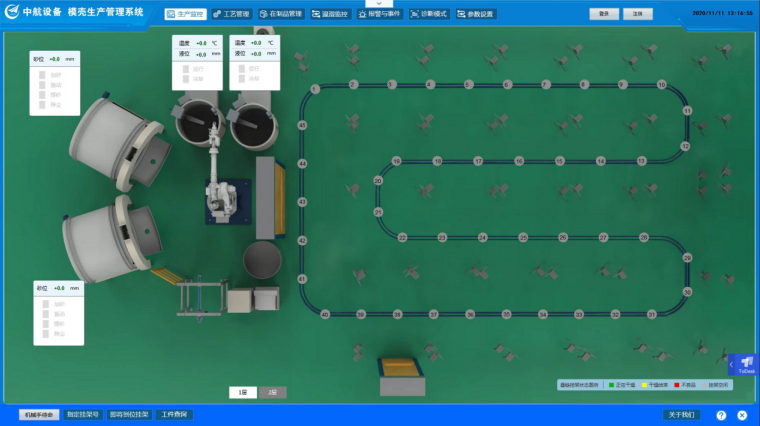

公司始终坚持技术创新,推行数字化全三维参数设计,将非标设备进行标准化、模块化规范设计,实现对用户不同需求的快速精确响应,设计周期缩短约40%;自主研发算法,实现了环境控制(温度控制精度±1℃、湿度控制精度±3%)与机械设备动作联动,结合生产工艺进行机械手运动路径优化,稳定精确完成单件及混线多层复杂工艺流程;自主开发java二次平台,实现现场控制系统与数字化三维模型的数据驱动,使得用户可以远程实时查看现场实际生产线动态。同时开发了具有自主知识产权的自动制壳生产线一站式管控软件,实现了生产过程的智能化全过程追溯管理。

如今航空、航天及国内各行业对精密铸造高端产品的需求逐渐增大,同时日益复杂严峻的国际形势,使国外对精密铸造类设备的出口限制非常明显,国产强替代的呼声越发强劲。在这种压力与机遇并存的攻坚期,中航工程集成设备有限公司公司的“精铸项目团队”通过苦练内功、深挖工艺、模块设计、梳理供应链及多点布局的方式,精铸业务在自我提升的同时,将精铸类成套设备与智能制造技术要素紧密结合,向高技术含量高附加值方向发展,形成自身特色技术,由点向线延伸,最终形成精铸车间的一整套解决方案,全力发展精铸自动化行业,打破对国外进口产品的依附,全面实现国产高端装备强替代。

“坚定创新自信,紧抓创新机遇,加快实现高水平科技自立自强。”在新的发展征程上,中航工程集成设备有限公司坚持以习近平新时代中国特色社会主义思想为指导,坚持以技术创新为核心,立足科技型企业建设,做强做大做实航空精铸业务,打通上下游产业链,加快改革步伐和数字化发展,激发广大员工创新活力,通过质量有保证、效率有提升,为实现精密铸造产品的高质量发展提供有力支撑。