发布时间:2025-09-27

作者:中铸协

浏览量:444

迈创新步履,赴转型新程。当时光在甬江潮涌的千年商脉中与全球铸造的产业脉搏交汇共振,当“书藏古今”的厚重底蕴与“货通天下”的开放气魄相融生辉,2025年9月25日,以“创新·智能·绿色”为主题的第十届铸造行业创新发展论坛,在宁波的活力仲秋里拉开帷幕,近700名行业代表聚首甬城,以政策为基共探发展方向,以技术为钥共启创新之门。虽部分华南地区同仁受超强台风“桦加沙”影响未能亲临会议,但关切与祝愿已跨越山海,行业携手前行的信念始终未变。

2016年初,李克强总理亲临宁夏共享集团视察,对铸造行业的创新与转型作出重要批示,首届铸造行业创新发展论坛应运而生。此后论坛年年如约,历经九载深耕,论坛已从行业交流的“思想高地”,跃升为引领技术变革、擘画发展蓝图的“战略引擎”,影响力与日俱增。当前,在党的二十大三中全会明确“加快推进新型工业化,推动制造业高端化、智能化、绿色化发展”的战略指引下,本届论坛以“创新·智能·绿色”为主题,积极响应“以标准提升引领产业升级、以数智绿色技术赋能传统产业”的时代号召,恰逢其时、意义深远。

宁波市人民政府副市长、党组成员李关定,中国机械工业联合会副会长叶定达,国家重大技术装备专家委员会委员、国家产业基础专家委员会副主任、中国工程院战略咨询中心制造业研究室主任屈贤明,宁波市经信局党组成员、二级巡视员朱洪波,宁波市铸造行业协会会长罗宇,浙江省铸造行业协会会长郭建明,辽宁本溪观音阁经济开发区主任包维书,辽宁本溪南芬经济开发区主任彭志超等领导和专家;来自河北泊头市、玉田县,山东潍坊市工信局、坊子区,安徽含山县,浙江台州市经信局,河南新乡辉县市等地方政府领导;以及来自全国各地方铸造行业协/学会领导、行业知名专家和铸造业界同仁、新闻媒体等代表共聚一堂,同铸梦想。

中国机械联副会长、中铸协会长张立波,中铸协名誉会长、国家智能铸造产业创新中心董事长、共享集团股份有限公司董事长彭凡,中铸协常务副会长张志勇、执行副会长兼秘书长王东生、执行副会长高巍,中铸协副会长、玫德集团有限公司董事局主席孔令磊,中铸协副会长、科华控股股份有限公司副总经理张同先,中铸协总工程师袁亚娟,中铸协专家委副主任委员、圣泉集团首席技术专家祝建勋,中铸协专家委副主任委员、暨南大学兼职教授宋量等协会领导、专家纷纷到会。

论坛开幕式由中国铸造协会总经济师马宏儒主持

铸造业是装备制造业的基石,在国家经济建设中地位举足轻重。自2000年起,我国铸件总产量已连续25年位居全球首位,2024年产量达5075万吨,约占全球铸件总量的45%以上。强大的铸造产业有力支撑我国制造业规模连续15年保持世界第一,助力构建起全球唯一门类齐全的工业体系。如今的中国铸造业,已实现了由小到大、由弱到强的历史性跨越,相当一批铸件、铸造装备、铸造材料生产企业已陆续进入世界铸造强企的第一方阵,并在部分领域实现领跑。当下,制造业正经历数字化、网络化、智能化的深度重塑,“双碳”目标的推进,更对工业绿色低碳转型提出更高要求。挑战与机遇交织下,创新发展,已是中国铸造业突破发展瓶颈、赢得未来竞争的关键所在。

张立波会长在致辞中深入剖析了铸造业的发展现状与面临的机遇挑战,并从“强化科技创新、攻克关键核心技术、加速产业转型升级、优化产业结构、培育优质企业群体、抵制无序竞争”等六个关键维度对行业未来发展提出要求,并勉励全体业界同仁凝聚共识、携手同行,以只争朝夕的紧迫感和坚韧不拔的毅力,共同应对挑战、把握机遇,奋力开创铸造行业高质量发展新格局。

作为全国重要的先进制造业基地,宁波铸造产业底蕴深厚、特色鲜明:既是国内重要的铸件与压铸件生产出口基地,更集结200余家黑色铸造企业、2000余家压铸企业,形成以汽车零部件、高端装备、船舶海工为核心的产业集群;北仑、江北、宁海等地压铸产业块状集聚,构建了从研发、模具到压铸、精加工的全链条生态;爱柯迪、旭升、华朔等企业跻身特斯拉、比亚迪核心供应链,日月重工、力劲科技、勋辉电器等骨干企业共同支撑起宁波建设“全球先进制造业基地”的宏伟蓝图。

李关定副市长在致辞中,以数据为引,生动解读了蕴含于“宁波港、宁波造、宁波创、宁波帮”之中的城市精神与发展密码,充分展现了宁波的实力、魅力与潜力;着重阐述了宁波作为“工业重镇”的铸造优势,以及产业与城市同频共振所取得的卓越成果。他诚邀业界精英携手宁波制造业,共同为全国制造业转型升级注入更多“宁波力量”。

领导致辞结束后,论坛进入仪式环节。

自2023年3月,工信部、发改委、生态环境部联合印发《关于推动铸造和锻压行业高质量发展的指导意见》以来,全行业以政策为纲,在规范经营、绿色转型、科技创新的道路上奋勇前行,涌现出了一批优秀企业。论坛现场,为获得“铸造企业规范条件”认定企业、第十五批信用等级评价企业、铸造企业绿色制造水平评价规范企业颁发了证书。

“铸造企业规范条件”认定企业

信用等级评价信用企业

铸造行业绿色制造水平评价规范企业

创新是引领发展的第一动力,铸造行业的转型升级离不开硬核科技的支撑。近年来,中国铸造协会持续开展科技成果评价工作,累计完成近百项科技成果评价,成效显著、影响深远。本次论坛集中发布了7项推广价值高、应用前景广的成果,并为研发单位颁发了科技成果证书。

节能降碳是铸造行业实现“双碳”目标的关键抓手,而标准则是推动降碳工作科学化、规范化的核心依据。为推动节能减排、促进可持续发展,中国铸造协会牵头制定能源消耗限额系列标准。论坛现场,《铝合金压铸件能源消耗限额及计算方法》与《铸造用生铁生产主要工序单位产品能源消耗限额》两项国家标准化指导性技术文件正式启动,标志着铸造行业绿色低碳发展迈入标准化、规范化新阶段。

《铝合金压铸件能源消耗限额及计算方法》国家标准化指导性技术文件正式启动

《铸造用生铁生产主要工序单位产品能源消耗限额》国家标准化指导性技术文件正式启动

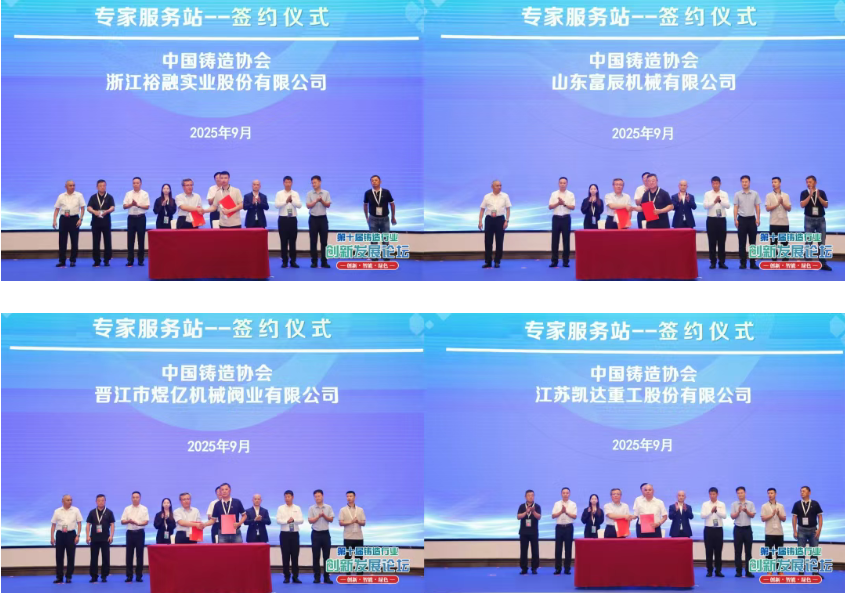

为贯彻三部委《关于推动铸造和锻压行业高质量发展的指导意见》精神,加快行业绿色化、智能化转型,中国铸造协会充分发挥专家智库与行业资源优势,在骨干企业设立“专家服务站”,旨在通过专家智库赋能,帮助企业攻克技术难题、培育核心竞争力,为企业成长与行业升级保驾护航。论坛上,中铸协分别与第二批建站骨干企业签署战略合作协议。

优质企业的表率、新标准的启航、新合作的缔结、新成果的发布——这每一个坚实的脚印,共同串联成今日铸造行业迈向高质量发展的光辉里程碑。开幕式的圆满礼成,仅是本次盛会的华彩序章。接下来,一场场聚焦智能制造、绿色低碳与前沿技术的思想盛宴将如智慧灯塔,为铸造业转型突破点燃光芒、启迪方向。

上午的报告环节由中国铸造协会执行副会长高巍主持

今年以来,存量政策与增量政策效应协同发力,宏观政策“组合拳”效用显现,机械工业企业生产经营状态积极、市场预期改善、信心增强,行业经济运行总体展现出稳中向好的积极态势,特别是绿色转型步伐持续加快。中国机械工业联合会副会长叶定达在题为《机械工业经济运行情况分析及展望》的报告中表示,虽然行业企业面临的内外部环境依然复杂严峻,但机遇大于挑战,有利条件强于不利因素,预计四季度机械工业将继续保持平稳发展态势,持续发挥国民经济的重要引擎作用。

国家智能制造专家委员会名誉主任、国家重大技术装备专家委员会委员、国家产业基础专家委员会副主任、国家职业教育指导咨询委员会委员屈贤明在题为《我国装备制造业十年发展成就及未来发展展望》的报告中,介绍了我国装备制造业十年的发展态势、取得的成就与经验,以及对未来发展的展望,同时阐述了对制造工艺和装备的要求。

新形势下,铸造企业面临着成本压力、环保约束、同质化竞争等问题,主动创新与系统转型成为唯一出路。中国铸造协会副会长、亚洲铸造业联合会执行委员、中国民营经济国际合作商会副会长、玫德集团董事局主席孔令磊带来的题为《绿色智能铸未来—铸造企业创新发展的思考与探索》的报告,结合玫德集团自身从传统铸造迈向全球领先的实战经验,直面行业当前的成本、环保与竞争压力,围绕“创新、转型、发展”三大核心,阐述了如何通过技术创新与数字化升级提升产品价值和运营效率,如何通过绿色与管理的系统转型构建可持续模式,最终实现高质量、抗风险的韧性成长,旨在为同行提供一条可借鉴、可实践的突围路径,共同推动中国制造业迈向高质量发展新阶段。

下午的报告环节由中国铸造协会副秘书长吴仁贵、杨程坤主持

作为涡轮增压器零部件领域的领先者,科华控股已构建起横跨三大洲的研发制造体系,中国铸造协会副会长、科华控股股份有限公司副总经理兼总工程师张同先在题为《拥抱变革,共塑未来——科华控股转型升级与技术创新实践》的报告中,重点分享了科华控股在全球化布局、技术创新、绿色智造及人才战略方面的系统性实践。

铸造技术创新步伐加快,AI赋能铸造技术和铸造智能化创新,绿色低碳进一步改变铸造业面貌,中国铸造协会专家委副主任委员、圣泉集团首席技术专家祝建勋在题为《展望未来铸造》的报告中,分享了铸造行业的发展趋势,强调要抓住世界铸造业格局变化、铸造产业转移、新兴国家市场发展、新的产业及有潜力产业、以及铸造业整合带来的市场机会,加快铸造技术创新步伐,同时AI赋能,绿色低碳等将进一步改变铸造业面貌。

在当今全球制造业快速变革的浪潮中,创新与智能化已成为企业立足市场、实现可持续发展的核心驱动力。浙江万丰科技开发有限公司总经理吴军在题为《铸造企业创新发展之路——万丰集团》的报告中指出,万丰科技自成立以来,始终秉持着科技引领、创新驱动的理念,在热加工智能装备及自动化系统领域不断深耕,走出了一条独具特色的发展之路,为众多行业提供了优质的产品和解决方案,助力行业技术进步和发展。

在“双碳”目标与能源结构转型背景下,风电产业正加速迈向大型化、绿色化、智能化。作为关键支撑环节,风电铸件产业面临工艺革新、材料升级与全生命周期管理等多重挑战。日月重工股份有限公司数字化中心总监王晓杰带来的题为《以协同创新为引领,解锁风电行业绿色低碳发展新密码》的报告,聚焦日月股份的三项实践路径:一是构建“研发联动+应用协同”的创新机制,攻关关键材料与核心部件;二是推动“中亚风光储一体化电网”建设与设备回收联盟,拓展跨区域协作;三是深化“政产学研”协同,推进碳足迹标准互认与人才培养。通过“技术共享、市场互通、制度共建”,日月股份助力传统能源与新能源融合发展,推动全球风电产业绿色转型。

长安汽车发动机工艺所所长林兆富在题为《长安汽车镁合金研究进展介绍》的报告中,介绍了长安镁合金零部件的开发思路与设计进展,同时对镁合金零件在开发过程中遇到的难题及解决思路进行了阐述。

随着超超临界汽轮机参数的不断提高,汽缸和阀壳等关键部件使用的材料等级越来越高。目前广泛使用的9%-12%Cr马氏体耐热钢仅能用到630℃,超过630℃的超超临界汽轮机汽缸和阀壳等关键部件必须采用奥氏体钢及铁镍基和镍基合金。哈尔滨汽轮机厂有限责任公司副总专业师彭建强在题为《大容量高参数超超临界汽轮机汽缸和阀壳用材料研发建议》的报告中,结合汽缸和阀壳对材料性能的要求及上述各类材料的成分和制造工艺特点,对各类材料在制造和服役过程中可能存在的问题进行了分析,并提出了解决方案,为大容量高参数超超临界汽轮机汽缸和阀壳等关键部件用材料的研发和工程应用提出建议。

面对市场不确定性的常态环境,需调整企业发展战略,顺应市场变化,找到企业自身优势和存在价值,不断创新来满足市场/客户需求。充分认知创新是企业的核心竞争力,因为创新是社会进步的发动机,是企业可持续发展的永动力,是新质生产力的重要生产资料,更是中小铸造企业的生存之道。中国铸造协会专家委副主任,暨南大学兼职教授、正高级工程师宋量在题为《中小铸造企业可持续发展的破局之道》的报告中表示,中小铸造企业如何创新、怎样创新,从而破解企业面临的困境,是我们共同关注的议题,并提出一个中心、两个基本点及三条实践路径的创新实践理念。

会场内,政策解读鞭辟入里,前沿思想激荡共鸣,发展共识在浓厚的学术氛围中高度凝聚。

会场外,创新方案展示亮相,合作机遇在坦诚交流中频频涌现,充分彰显了产业绿色智能转型的蓬勃活力。

9月26日,分论坛顺利举办,具体内容如下:

创新技术应用论坛

在时代发展的澎湃浪潮中,铸造行业正掀起一场由创新驱动的深刻变革。新材料、新工艺、新技术如星辰闪耀,照亮前路,更点燃了行业崭新的生机与活力。在当前迈向高端化、绿色化、智能化的关键阶段,创新已不再是行业发展的“选择题”,而是关乎生存与突破的“必答题”,是铸造业实现转型升级、塑造核心竞争力的关键支撑。

2025年9月26日,承载全域创新的使命,创新技术应用分论坛作为第十届创新发展论坛的平行分论坛之一在宁波如约开启。论坛以绿色为基、智能为翼,汇聚智慧、分享前沿,借理念创新、技术突破与典型案例,直面痛点、共谋解法,全面展现中国铸造以创新提质增效、以科技自强破瓶颈的决心与实力,为行业高质量发展注入强劲动能。

论坛由迈格码(苏州)软件科技有限公司总经理Moritz Weidt博士、中国铸造协会副秘书长乔世杰主持。

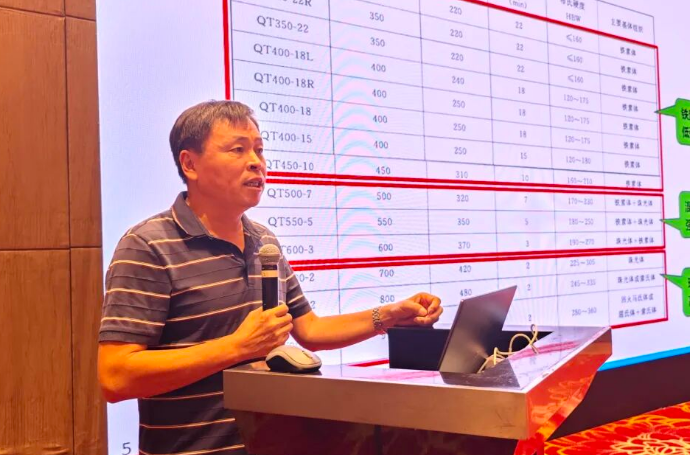

针对球墨铸铁件生产过程中出现的缩松和石墨不均等问题,河北工业大学材料科学与工程学院教授、博士生导师刘金海在题为《球墨铸铁冶金质量控制新技术:理念创新及案例分析》的报告中,阐述了铸造企业如何控制降本增效的铁液收得率技术指标,提出控制球墨铸铁原铁液质量的新理念——“调碳不控碳”技术,并通过热分析技术,提出了球墨铸铁铁液冶金质量的表征新技术指标——动态共晶指数,分析了动态共晶指数对球墨铸铁球化率和缩松的影响规律,借助于热分析技术,通过控制球墨铸铁动态共晶指数,讲解了如何解决球墨铸铁件的缩松缺陷案例分析。

基于绿色低碳、智能化、数字化的大趋势,苏州兴业材料科技股份有限公司高级工程师宋会宗在题为《铸造涂料新技术及未来展望》的报告中,对近年来国内外铸造生产中出现的涂料新技术及研究进展进行了总结、归纳和分析,并对未来铸造涂料的发展趋势进行了展望。同时介绍了高强度、低发气无机陶瓷涂料、新型无机砂芯用水基涂料、低VOCs与环保涂料、3D打印用功能性涂料、基于实时数据反馈的涂层厚度精准控制技术及设备等,在未来铸造涂料的展望中探讨了溶胶-凝胶、数字孪生技术在涂料配方设计、制造及铸造生产中的应用。

德国维捷公司中国分公司销售总监王泽利代Voxeljet AG Alexander Kudernatsch在题为《用于超大铸件的砂型打印》的报告中,阐述了成熟的3D打印技术如何成功应对大型铸造的挑战,并介绍了新型设备VX7000及其该设备在大型铸造领域的初步应用成果。

在铸造行业转型升级背景下,工艺优化必须兼顾质量提升与成本控制双重目标。迈格码(苏州)软件科技有限公司高级技术经理严丹宁带来的题为《基于数值模拟技术的铸件成本优化》的报告,将数值模拟技术与成本分析相结合,通过两个典型案例展示了其在铸件工艺优化中的应用。

禹州市恒利来新材料股份有限公司常务副总闫启栋在题为《大吨位、厚大断面球铁喂丝球化控制与孕育处理技术》的报告中,介绍了大吨位、厚大断面球铁铁液喂线球化处理和孕育处理过程中球化包芯线、孕育剂的选型、工艺参数设定等,指出充分认识大吨位铁液喂线处理的特殊性,全面把控工艺细节和参数,特别是合理的选择喂线速度和孕育工艺,对中大件生产尤为重要。

为攻克-40℃低温环境下高强度球墨铸铁大功率风电轮毂铸件的难题,日月重工股份有限公司技术中心总经理兼研究院院长李凌羽,在题为《低温高强度球墨铸铁大功率风电轮毂的研制》的报告中明确技术路径:通过系统钻研原辅材料性能与选型、优化球化孕育剂配比,精准调控加工工艺参数,同时探索树脂砂粘结剂适用性、开展冷铁冒口工艺仿真模拟——多维度发力提升铸件内部组织致密度和力学性能,最终实现铸件在-40℃低温环境下的高韧强质突破(抗拉强度≥400MPa,延伸率≥18%),不仅满足大功率风电机组在严寒环境中的使用要求,更助推关键铸件国产化进阶与高质量制造升级!

江苏万恒新材料科技有限公司技术部部长耿耀代技术副总杨建在题为《超超临界高压内缸工艺技术的研发与应用》的报告中,分享了以下四点:针对中大型透平行业关键零部件,铸造工艺设计可使用MAGMA DOE功能,有效提高设计效率,设计质量,提供新的设计理念和模式;对于无法兰的高压内缸类产品,提出一种全新的设计方案,可以采用法兰面朝下的工艺设计方案;解决了墙冒口导致内腔气道粘砂严重,同时冒口切割难度大问题,提高生产效率;解决传统汽缸设计方案,在无法兰高压内缸上存在补缩困难,质量不稳定的问题。

绿色智能技术论坛

在“人工智能+”浪潮席卷千行百业、数字技术与实体经济深度融合的时代背景下,铸造行业正迎来一场绿色与智能双轮驱动的深刻变革。以AI赋能、数据驱动、低碳引领为核心特征的新质生产力,正在全面重构从工艺设计、生产管理到材料研发、质量控制的铸造全价值链。

值此产业变革的关键节点,绿色智能技术分论坛作为第十届铸造行业创新发展论坛的平行论坛之一于2025年9月26日在宁波召开。本次论坛以“AI赋能与数字化转型”为主题,聚焦铸造行业绿色化、智能化转型的核心路径,全国铸造企业、科研院所及技术服务商等代表齐聚一堂。七位行业专家与企业代表围绕AI技术应用、数字化解决方案、绿色材料创新等前沿议题展开深度分享,内容涵盖技术理论突破与落地实践案例,呈现了一场专业性与实用性并重的技术盛宴。

论坛由中国铸造协会智能铸造工作委员会主任委员、国家智能铸造产业创新中心总经理、共享装备股份有限公司副总裁杨军与中国铸造协会副秘书长杨程坤共同主持。

主持人杨军率先带来《AI赋能铸造转型实现跃迁》报告。他指出,在“人工智能+”战略背景下,铸造行业正从“经验驱动”向“数据驱动”加速转型,其团队研发的FOM 3.0平台通过模块化、服务化的技术中台架构,已实现铸造全流程的智能管控与决策,在工艺设计、生产管理等环节的应用案例中,显著提升了企业生产效率与产品质量稳定性,为行业数字化转型提供了可复制的实施路径。

济南圣泉集团股份有限公司铸造材料事业部服务总工程师张科峰,则从材料端切入,带来了题为《不断升级的铸造材料整体解决方案》的报告。他介绍到,圣泉集团通过迭代铸造树脂、涂料、过滤器等核心材料,针对汽车、大型铸铁件等典型场景打造定制化方案,不仅帮助企业降低调试与生产成本,更在铸件质量提升与环保指标优化上成效显著,目前相关方案已在全国数十家铸造企业落地应用。

济南科德智能科技有限公司高级副总裁张明一以《数字化解决方案助力铸造行业降本增效》为题,通过智能立库与砂芯物流系统的实际应用案例,展示了一体化数字方案如何实现“效率提升+低碳环保”双赢。他提到,其团队研发的核心工业软件可实时优化生产决策,企业应用后,砂芯转运效率提升30%,单位能耗降低15%,充分验证了数字化技术的商业价值。

上海艾科赛工业智能科技有限公司总经理李冰聚焦《AI铸造工艺大模型驱动智能数字化工厂》,详解了AI技术在铸造全流程的深度应用。他表示,通过数字化基础建设、AI模型训练与系统集成,企业可实现工艺参数自动优化、生产过程实时监控,未来多模态大模型与自主决策智能单元的发展,将进一步打破铸造行业“重经验、轻数据”的传统模式。

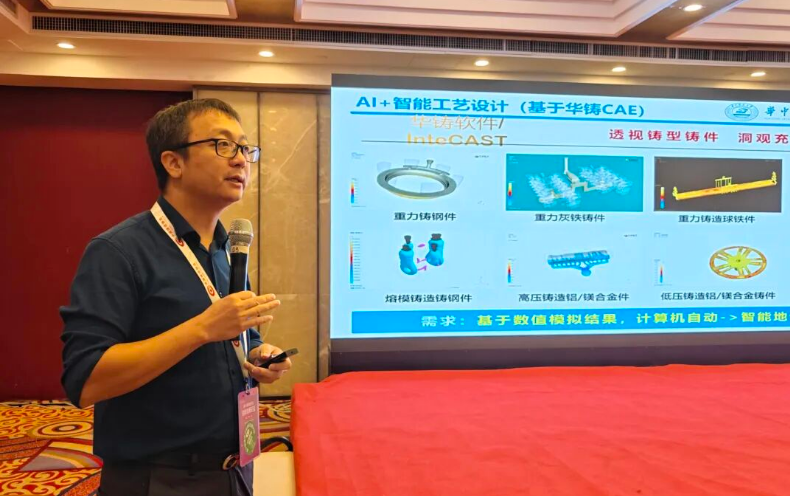

华中科技大学博士、副研究员沈旭代教授、博士生导师计效园从科研视角出发,带来了题为《AI加持铸造数字化智能化绿色化技术与应用新进展》的报告。他介绍到,华铸团队40年来深耕铸造数字化技术,近期在AI浇冒口智能设计、缺陷智能检测、孪生铸造等领域取得突破,相关技术已帮助多家企业解决铸件缩松、质量波动等行业痛点,推动“AI+铸造”向更深层次发展。

永赢金融租赁有限公司智能制造业务部总经理史孝天在题为《智赋制造·融启未来——永赢金租赋能智能制造的融资租赁实践与价值探索》的报告中聚焦金融服务,提出通过售后回租、直接租赁等多样化融资租赁模式,可缓解铸造企业智能化升级的资金压力。

有色压铸技术论坛

在全球汽车产业向新能源与智能化跃迁、“双碳”目标深入推进的宏大背景下,有色压铸——这一连接高端材料与精密制造的战略枢纽,正迎来前所未有的机遇与挑战。2025年9月26日,有色压铸技术分论坛作为第十届铸造行业创新发展论坛的平行分论坛之一在宁波举办。

论坛聚焦超高强度转向节差压铸造、水溶性粘结剂突破、新能源汽车压铸痛点破解、镁合金半固态成型、增材制造模具创新等前沿议题,汇聚国内外顶尖专家与企业领袖,通过前沿技术分享与典型案例解析,全方位展现中国压铸在材料、工艺与装备领域的重大突破与创新活力,为推动我国有色压铸技术向高端化、绿色化、智能化发展注入新动能、开启新篇章!

论坛由维苏威铸造科技(江苏)有限公司总经理杨彬、中国铸造协会压铸分会副秘书长黄亚伟主持。

杨彬主持会议

铝合金转向节是汽车底盘安全件。高强度铝合金底盘零部件设计与制造代表了铝合金零部件制造的最高技术水平。伊顿中国投资有限公司全球研发中心专家组(COE)铸造专家朱文平在题为《超高强度铝合金转向节产品差压铸造工艺开发》的报告中,介绍了汽车底盘铝合金部件转向节铸件的设计思路和方法和步骤,分析了影响高强度铝合金构件性能的关键技术、安全件的检测控制技术、关键的铸造过程控制技术及先进铸件部件功能测试,更好地满足现代汽车轻量化发展要求。

维苏威铸造科技(江苏)有限公司产品经理周道兵在题为《新型水溶性粘结剂在高压铸造上的应用》的报告中介绍,水溶性粘结剂可以达到传统粘结剂的强度,通过射芯工艺制备高压铸铝铸件的复杂砂芯结构,砂芯采用水溶浸泡,轻松解决传统粘结剂落砂困难的问题,使得高压铸造复杂结构铝铸件成为现实,特别是在汽车轻量化上实现突破,通过水处理和砂子再生,有效节约了自然资源、解决了废水问题。

哈尔滨岛田大鹏工业股份有限公司大区经理赵明路在题为《精密清洁&视觉去毛刺&缺陷检查综合解决方案》的报告中主要介绍了:工业精密行业清洗机案例分享,汽车动力总成相关零部件的视觉检测应用以及去毛刺机和清洗剂。

力劲集团,博士、副研究员刘稳在题为《力劲镁合金压力铸造成型技术解决方案》的报告中,系统介绍了力劲集团在镁合金成型领域取得的突出成绩,详细介绍了力劲研发的中国第一台镁合金热室压铸机、力劲集团与知名高校联合承研的镁合金成型相关“国家科技攻关计划项目”“国家重点研发计划项目”,以及全球首创的TPI镁合金半固态触变成型等力劲在镁合金技术领域的创新成果与应用案例,重点阐述了TPI镁合金半固态触变成型技术的设备结构、成型原理以及技术优势、应用潜力等内容。

西北工业大学副教授万杰带来的题为《增材制造热作模具钢在压铸模具行业的作用》的报告,重点阐述了增材制造热作模具钢基本性能需求,压铸模具增材制造热作模具钢随形控温镶件的制造以及增材制造随形控温镶件的应用及挑战。

中国铸造协会压铸分会特聘专家董显明在题为《压铸生产中辅助材料的作用》的报告中,从压铸行业容易忽视的辅助材料视角出发,分门别类对压铸生产的两个最重要生产环节——铝合金熔炼和压铸工序进行分析和归纳总结,进而从不同辅材的多个层面影响因素对其进行详解和论证,提炼出辅助材料对铝合金原材料熔炼和压铸产品制造过程中所起的重要关键作用,同时为压铸辅助材料的发展方向提出意见和建议,引起了压铸同行业者的关注和思考。

铸造前沿技术论坛

在全球高端装备迈向轻量化、高性能与绿色制造的澎湃浪潮中,新一代铸造技术正不断突破材料极限、重塑产业格局,成为核心驱动力。前瞻性、创新性与实用性兼具的新技术、新工艺及新材料不断涌现,低碳化、数字化与智能化深度融合,持续为行业创新注入强劲动能。

为加速前沿技术与市场需求的对接、推动成果高效转化,2025年9月26日,铸造前沿技术论坛作为第十届铸造行业创新发展论坛的平行分论坛在宁波举行。论坛聚焦前沿议题,汇聚产学研权威专家,通过前沿研究成果与典型实践案例,全方位展示中国铸造在航空航天、新能源汽车、高端装备等领域的重大突破与创新活力,为我国铸造技术向精密化、智能化、低碳化的跨越注入新动能、开启新篇章!

论坛由河北北方铸业有限公司副总经理赫振梅、中国铸造协会《铸造工程》杂志执行副主编柳建国主持。

随着飞行器对轻质和耐高温性能的迫切需求,生产能够耐受550℃以上温度的大型复杂铸件的高温钛合金变得至关重要。高温钛合金加入Nb和Ta等高温难熔元素,具有室温、高温强度高等优点,由于其合金化程度高,流动性差、凝固收缩不均匀、其缺陷倾向和热裂倾向大,制约材料的工程化应用。北京钢研高纳科技股份有限公司铸造中心轻质合金工艺总师李弘在题为《大型复杂薄壁构件高温钛合金精密铸造技术研究》的报告中,介绍了以典型零件为基础,开展铸造550℃以上铸造高温钛合金成分调控和组织性能研究,对典型铸件完整成形、冶金质量控制、缺陷修复、尺寸控制等关键技术开展工艺研究,提升铸造高温钛合金及其大型薄壁整体精密铸件研制能力和水平,为材料的工程化应用奠定了技术基础。

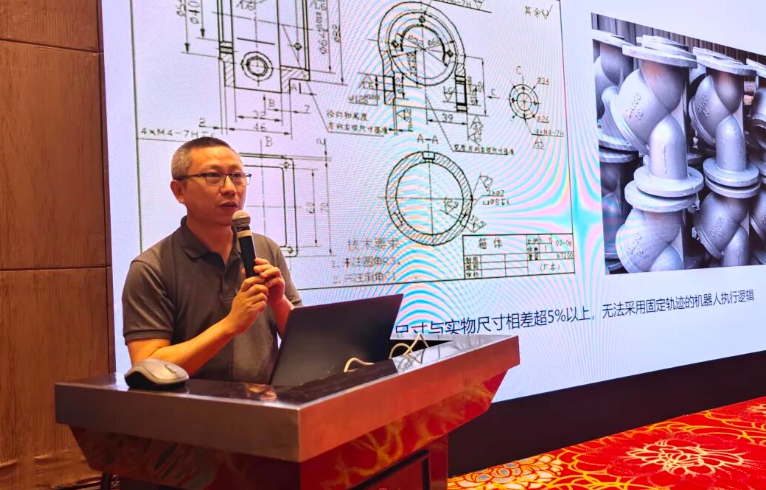

目前铸造行业砂铸件的打磨受制于工件小批量多品种,尺寸形状各异,无法批量机械化标准化打磨,完全依赖人工打磨。上海大学德克智能实验室CEO姚未代上海交通大学自动化系长聘教授、博导、机器人专家卢俊国,在题为《适用于小批量多品种异形浇铸件的全自主智能打磨机器人》的报告中表示,本项目依托国家自然科学基金项目、上海市创新行动计划项目、上海航天联合基金项目等多个国家级、省部级重点项目支持,整合大尺寸构件虚实映射多视角联合位姿估计、复杂型面加工特征虚实匹配自动识别定位、自适应力控算法和加工轨迹动态在线规划等具有国际独创性和领先性的人工智能核心技术,开发出针对大中型工件无需工装定位的高精度智能打磨机器人,是目前业界已知智能化和自动化程度最高的机器人打磨技术方案。

广东猎人谷精铸科技股份有限公司总经理助理潘智勇在题为《熔模精密铸造及全流程绿色智能产线关键技术研发与应用》的报告中指出,通过集成技术与设备,实现熔模精密铸造全流程(“射蜡→组树→制壳→脱蜡→焙烧→浇注→除壳→切割→研磨→表面处理→进出库”)的一体化自动生产、自动转运、自动仓储,并且能匹配不同种类、不同型号产品的柔性自动生产线。该产线的研发与应用不仅能够显著提高生产效率,降低人工成本,还能大幅提高铸件质量的品质,减少废次品率,而且满足小批量、个性化、多品种的定制需求。

中国铸造协会《铸造工程》杂志执行副主编、中国铸造协会精密铸造分会常务副秘书长柳建国在题为《熔模铸造硅溶胶型壳工艺控制及缺陷对策》的报告中,介绍了熔模铸造硅溶胶型壳制壳工艺及过程控制,常用砂粉材料特性、粘结剂及有机助剂,涂料配置及性能检测,制壳工艺及性能检测,常见铸造缺陷成因与预防措施等。

为了提高铸件的表面质量、减少缺陷,涂料在覆膜砂铸造中扮演着至关重要的角色,合理正确选择涂料尤为关键。覆膜砂铸造工艺涂料应具备良好的触变性、良好的消泡性、较好的致密性、较低的发气量、良好的涂层强度,良好的涂层质量等性能特点;覆膜砂铸造技术作为一种高精度、高质量的铸造工艺,在许多高要求的行业中得到了广泛应用。鑫工艺(上海)材料科技有限公司技术服务经理韩福昊在题为《覆膜砂铸造工艺涂料选择与应用》的报告中,主要介绍了覆膜砂铸造工艺涂料的作用、性能特点、原理、施涂工艺以及内燃机、风电铸铁件,阀门、涡轮壳铸钢件等领域的应用案例和发展前景。

随着环保压力加大,中国政府提出了碳达峰和碳中和目标。铸件轻量化是节能减排的有效措施,要想做到轻量化,除了用更轻的铝合金、镁合金替代现有铸铁件外,提高铸铁件性能做到高强度高塑性,从而实现铸件轻量化也是具有竞争力的途径。广西玉柴铸造有限公司铸造技术总师吴宝成在题为《覆膜砂工艺批量生产高强度高塑性球墨铸铁》的报告中,介绍了高强度高塑性球墨铸铁的研发思路、工艺要点以及在汽车、发动机、风电行业铸件上的应用,列举了达到的材料性能和减重效果。

当前,高端装备制造领域对铸钢件的质量要求持续攀升,而高质量、高效率的壳型工艺凭借其独特技术优势,已成为突破高端铸钢生产瓶颈的关键技术方向之一。河北北方铸业有限公司副总经理赫振梅在题为《壳型工艺在高端铸钢件生产中的应用及质量控制》的报告中,系统分析了壳型工艺的核心技术特点、常见缺陷类型及针对性控制措施,旨在为行业从业者提供实用技术参考,助力其提升核心竞争力,进而为推动我国铸钢行业高质量发展贡献力量。