发布时间:2023-06-26

作者:材料科学与工程

浏览量:14616

高性能复杂结构精密陶瓷部件的制备与应用是制约我国航空航天、精细化工与先进制造等重点行业高端装备跨越式发展的重要途径。陶瓷型芯是熔模铸造过程中铸型的重要部件,与模壳一同保证铸件的形状和尺寸精度。用于航空涡轮发动机空心叶片的陶瓷型芯,要求结构精细、形状复杂、高孔隙以及良好的室温和高温力学性能,代表了陶瓷型芯制备工艺的巅峰水平,是航空航天领域精密陶瓷的典型部件。高性能复杂结构精密陶瓷型芯的制备对航空工业的快速发展以及国防装备能力的提升具有重要意义。近年来3D打印技术因其无需模具、高效率、柔性制造等优势而备受关注。目前陶瓷材料的3D打印技术主要有光固化3D打印技术、直接墨水书写、选择性激光熔化、选择性激光烧结等。其中光固化3D打印技术具有精度高、表面质量好等优点,在众多陶瓷3D打印技术中脱颖而出,为复杂结构空心叶片的制备提供了新的思路。

目前,在复杂结构空心叶片内腔的熔模铸造工艺中,主要采用氧化硅基陶瓷型芯和氧化铝基陶瓷型芯两种类型。与氧化硅基陶瓷型芯相比,氧化铝基陶瓷型芯具有高的熔点、优良的化学稳定性、使用过程无相变、定位精度高等优点,符合航空发动机涡轮叶片的发展需求,是新一代高性能陶瓷型芯关键材料。但是,氧化铝对酸和碱都具有较好的耐受性,这使得氧化铝基陶瓷型芯脱芯困难。提升陶瓷型芯的孔隙率是提高溶出性的有效手段。然而,高孔隙率容易造成陶瓷型芯在高温下发生较大的蠕变变形,降低陶瓷型芯抗高温蠕变性能,进而降低涡轮叶片的成品率。因此,在高孔隙率条件下,如何提高光固化3D打印陶瓷型芯的综合性能是亟待解决的关键问题。

近日,西北工业大学苏海军等人报道了一种稀土氧化物(Y2O3)原位反应调控光固化3D打印氧化铝基陶瓷型芯开孔隙率和抗高温蠕变性能的方法,并结合合理的烧结温度选择,制备了具有高孔隙率、适当抗弯强度以及优异抗高温蠕变性能的氧化铝基陶瓷型芯。研究了稀土氧化物(Y2O3)在烧结过程中与氧化铝基体的原位反应,特别是Y元素在氧化铝相和反应产物YAG相之间的分布规律,明确了元素偏析对陶瓷型芯抗高温蠕变性能的提升作用。通过优化Y2O3含量和烧结温度,突破了陶瓷型芯高孔隙率和抗高温蠕变性能之间的矛盾,建立了Y2O3含量及烧结温度对陶瓷型芯性能的调控规律。通过上述方法获得了高孔隙率(40.8 %)、适当强度(16.1 MPa)和低高温挠度(0.63 mm)的氧化铝基陶瓷型芯,为提高光固化3D打印氧化铝基陶瓷型芯的综合性能提供了重要参考。相关工作以题为“In-situ Y3Al5O12 enhances comprehensive properties of alumina-based ceramic cores by vat photopolymerization 3D printing”的研究论文发表在Additive Manufacturing。

论文链接:

https://doi.org/10.1016/j.addma.2023.103645

║制备工艺及烧结陶瓷型芯

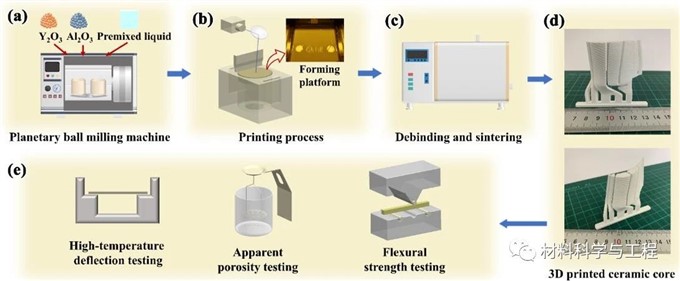

图1:(a)陶瓷浆料制备;(b) 素坯打印;(c)脱脂及烧结工艺;(d) 3D打印陶瓷型芯;(e)陶瓷型芯性能测试示意图

通过光固化陶瓷3D打印技术制备了具有复杂结构及良好表面质量的氧化铝基陶瓷型芯,采用球磨工艺制备了具有不同Y2O3含量的陶瓷浆料,通过光固化陶瓷3D打印技术打印了陶瓷型芯素坯,经过脱脂和烧结后,获得光固化3D打印氧化铝基陶瓷型芯并测定了陶瓷的收缩率,孔隙率,抗弯强度以及高温挠度。

║陶瓷型芯显微结构特征

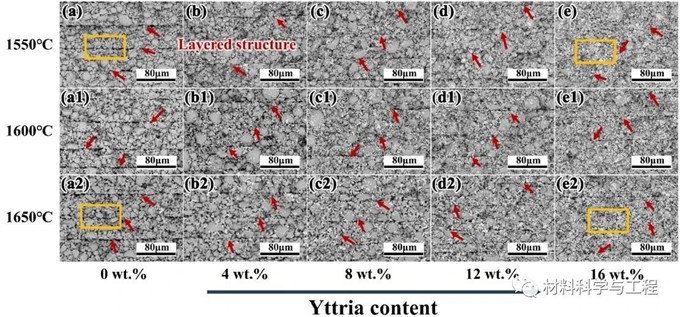

图2:光固化3D打印氧化铝陶瓷型芯层状结构:(a)-(e)1550 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构;(a1)-(e1) 1600 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构;(a2)-(e2) 1650 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构

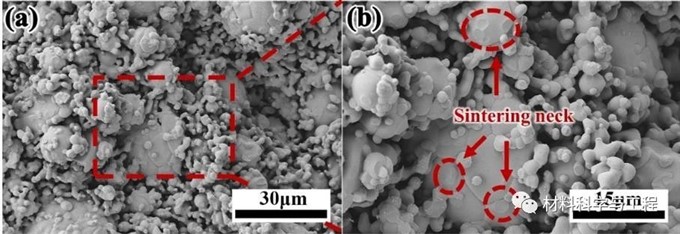

图3:(a)添加4 wt.%的光固化3D打印氧化铝基陶瓷型芯在1600 °C烧结后的显微结构; (b) 为(a)的局部放大图

光固化3D打印氧化铝基陶瓷型芯表现出明显的层状结构特征,层间隙随细粉料含量的增加而逐渐降低;级配粉料设计造成显微结构中包含大量连通孔隙,大幅提升了陶瓷型芯的孔隙率,粗细粉料之间存在明显的烧结颈,粗粉料处于烧结初期,可以降低陶瓷型芯烧结收缩。

║元素的晶界偏聚

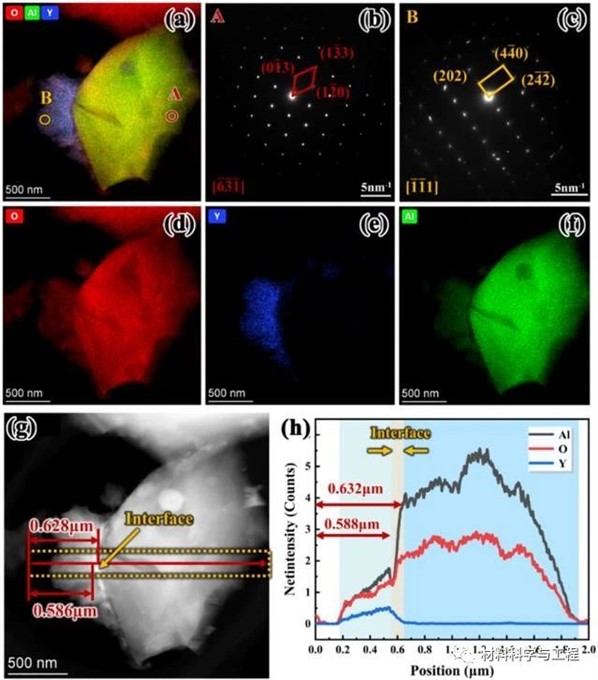

图4 (a), (d), (e), (f)分别为YAG和Al2O3烧结晶粒的EDS图;(b)(c)为YAG和Al2O3的电子衍射图谱;(g)元素扫描方向;(h)扫描方向上的元素分布

TEM的结果进一步证实稀土氧化物(Y2O3)在烧结过程会与Al2O3反应生成YAG相,元素分布结果表明Y元素在两相界面处存在明显的富集,这对提升材料的抗高温蠕变性能具有重要作用。

║孔隙率与高温挠度

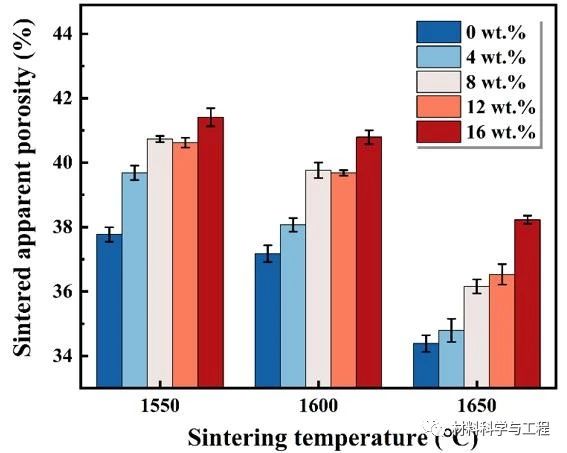

图5:烧结温度和Y2O3含量对光固化3D打印氧化铝基陶瓷型芯开孔隙率的影响

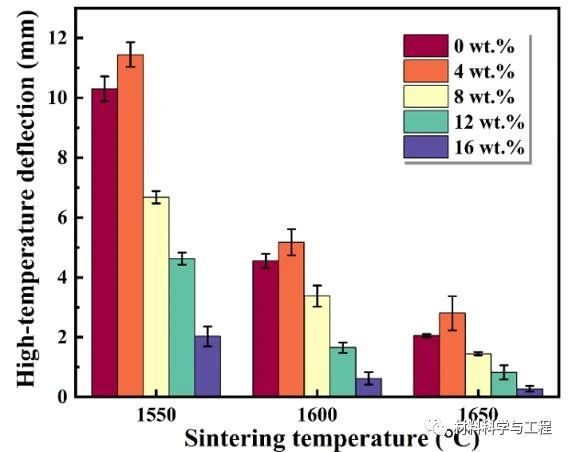

图6:烧结温度和Y2O3含量对光固化3D打印氧化铝基陶瓷型芯高温挠度的影响

光固化3D打印氧化铝基陶瓷型芯的开孔隙率和高温挠度结果证实添加Y2O3可以明显调控高孔隙率和抗高温蠕变性能之间的矛盾,实现孔隙率和抗高温蠕变性能的协同提升。

结论与展望

综上所述,本研究首次通过稀土氧化物原位生成YAG相调控光固化3D打印的氧化铝基陶瓷型芯的综合性能。首先证明了稀土氧化物-Y2O3在烧结过程中会与Al2O3完全反应生成YAG相。显微结构证明了层间间隙的大小随Y2O3含量的增加而明显降低,级配粉料设计在光固化3D打印陶瓷型芯中形成了大量通孔,并且发现不同粒径的粉料处于不同的烧结阶段。此外,本研究证明了原位反应生成的YAG相成功突破了孔隙率和抗高温蠕变性能之间的矛盾,实现光固化3D打印陶瓷型芯孔隙率和抗高温蠕变性能的协同提高。优化后氧化铝基陶瓷型芯开孔隙率为40.8 %,高温挠度低至为 0.63 mm,抗弯强度为16.1 MPa。本研究为提高光固化3D打印陶瓷型芯综合力学性能提供了一种新的手段。